- Schmieden und die Umformtechnik

- Grundlagen des gratlosen Schmiedens

- Potenziale und Entwicklungstrends des gratlosen Schmiedens

- Implementierung und Kosten

- Zusammenfassung

Schmieden und die Umformtechnik

Das gratlose Schmieden ist ein spezielles umformtechnisches Verfahren, bei dem im Gegensatz zum gratbehafteten Schmieden kein oder nur sehr geringer Materialüberschuss (in Form von Grat) zur Formfüllung benötigt wird.

Die Umformtechnik an sich ist eines der ältesten vom Menschen angewandten Fertigungsverfahren. Bereits vor tausenden von Jahren wurde Metall umgeformt – sowohl kalt als auch warm. Es kann zwischen Blech- und Massivumformung unterschieden werden. Während in der Blechumformung das Bauteil lediglich in zwei Raumrichtungen verformt wird, so wird bei der Massivumformung – dem Schmieden – das Werkstück in alle drei Raumrichtungen umgeformt.

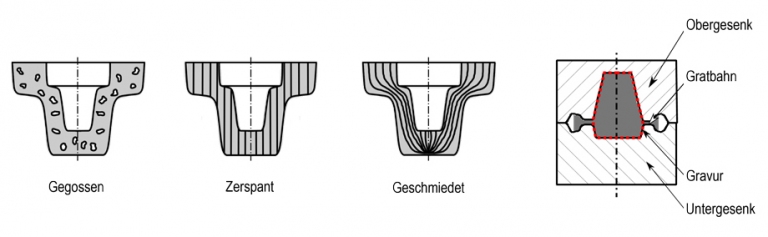

Geschmiedete Bauteile eignen sich aufgrund ihres geschlossenen Faserverlaufs (siehe Bild 1) sehr gut für hochbelastete Bauteile, wie beispielsweise Kurbelwellen oder Zahnräder. Ein Negativ der zu erzeugenden Bauteilgeometrie wird spanend in ein Werkzeug eingebracht, das sogenannte Schmiedegesenk. Bei Stahlbauteilen wird das Werkstück typischerweise bei circa 1200 °C umgeformt.

Bild 1: Faserverlauf nach Fertigungsverfahren und Aufbau eines Schmiedegesenks

(Quelle: Lange, K.: Umformtechnik Handbuch für Industrie und Wissenschaft: Band 2: Massivumformung. Springer-Verlag Berlin Heidelberg, 1988. doi: 10.1007/978-3-662-10688-4)

Konventionell wird mit Materialüberschuss geschmiedet, um eine vollständige Ausfüllung der Bauteilgeometrie sicherzustellen. Dies erfordert hohe Umformkräfte, da überschüssiges Einsatzmaterial über die Gratbahn aus dem Gesenk fließen muss. Bild 2 zeigt beispielhaft eine Stadienfolge zum Schmieden einer Zwei-Zylinder-Kurbelwelle.

Bild 2: Konventionelle Stadien des Schmiedens

Grundlagen des gratlosen Schmiedens

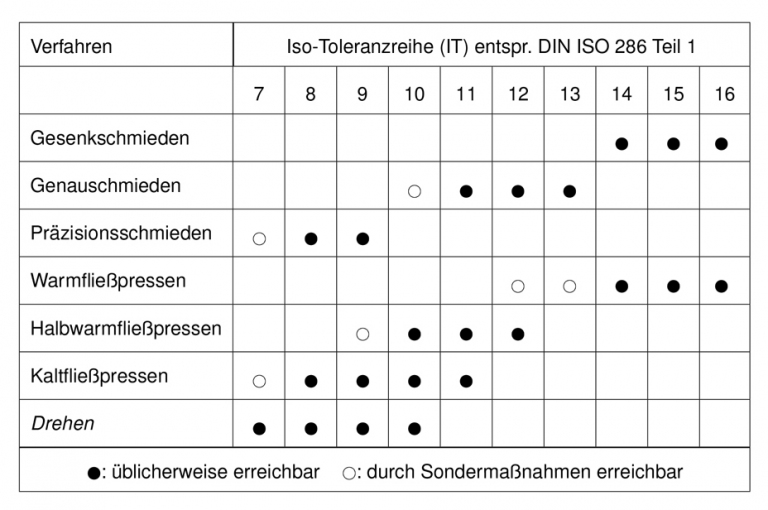

Mit Materialüberschuss geschmiedete Bauteile besitzen einen Grat, der vor der weiteren Bauteilbearbeitung entfernt werden muss. Dadurch ist ein weiterer Prozessschritt nach dem Schmieden notwendig. Darüber hinaus ist die Oberflächenqualität des Schmiedeteils häufig nicht für eine direkte Verwendung des Bauteils geeignet. An dieser Stelle kann das Verfahren des gratlosen Schmiedens eine Prozessoptimierung darstellen. Mittels gratlosem Schmieden, auch Präzisionsschmieden genannt, können Bauteile mit höchster Genauigkeit produziert werden. Die Toleranzklasse entspricht hierbei der von spanend hergestellten Bauteilen (siehe Bild 3).

Bild 3: Fertigungstoleranzklassen verschiedener Fertigungsverfahren (Quelle: Doege/Behrens)

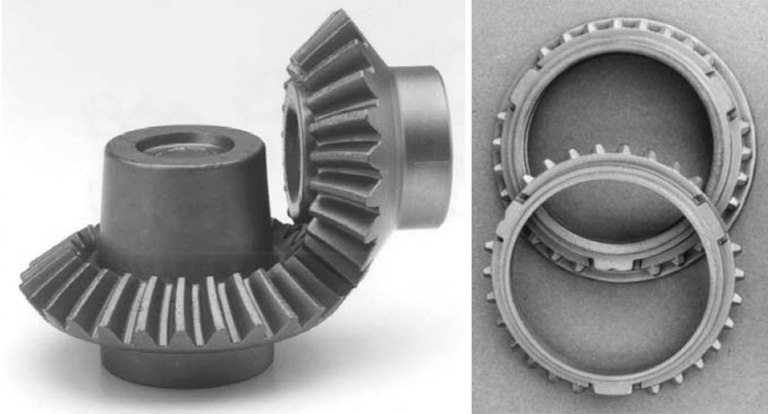

Die Vorteile des gratlosen Schmiedens sind jedoch nicht ohne hohe Anforderungen an den Prozess selbst zu erreichen. Da ohne Grat umgeformt werden soll, darf kein Material aus dem Gesenk austreten, folglich sind die Masse des Rohteils und des Fertigteils identisch. Zu berücksichtigen ist darüber hinaus jedoch die Wärmeausdehnung von Bauteil und Werkzeug. Die Bauteiltemperatur und auch die Temperierung der Umformwerkzeuge müssen in engen Grenzen eingehalten werden, um optimale Bauteile zu erhalten. Darüber hinaus ist die Bauteilpositionierung innerhalb des Werkzeuges besonders wichtig. Werden Rohteilvolumen und Positionierung nicht genau vorgenommen, fließt Material unkontrolliert aus dem Gesenk heraus. In der Folge steigen die Kräfte auf das Gesenk und der Verschleiß im Werkzeug immens an und es kann schnell zum Werkzeugbruch kommen. Wenn alle Prozessgrenzen jedoch beachtet werden, ist es nach aktuellem Stand der Technik möglich, rotationssymmetrische Bauteile wie Zahnräder (siehe Bild 4) prozesssicher herzustellen.

Bild 4: Präzisionsgeschmiedete Getriebeteile / Kegelradpaar und Synchronringe

(Quelle: Klocke, F.; König, W.: Fertigungsverfahren 4: Umformen. Springer-Verlag Berlin Heidelberg, 2006. doi: 10.1007/978-3-540-39533-1)

Potenziale und Entwicklungstrends des gratlosen Schmiedens

Das gratlose Schmieden von Langteilen – darunter fallen Bauteile wie beispielsweise Lenkgestänge oder Wellen – erfordert das Einhalten wesentlich engerer Prozessgrenzen. Bedingt ist dies durch die komplexe Massenverteilung entlang der Längsachse des Bauteils bei häufig fehlender Bauteilsymmetrie. Durch gezielte Optimierung der verwendeten Vorformen und der gesamten Stadienfolge können selbst komplexe Bauteile wie Kurbelwellen gratfrei geschmiedet werden.

Der Trend in der Umformtechnik und insbesondere der Massivumformung geht dahin, in so wenigen Prozessschritten wie möglich zu einem Bauteil zu gelangen, welches unmittelbar verwendet werden kann. Wenn möglich sollen Folgenachbehandlungen wie Zerspanung oder Oberflächenfinishing deutlich reduziert werden. Darüber hinaus kann bei gut ausgelegten Prozessen durch das Schmieden ohne Grat die benötigte Umformenergie reduziert werden, da insgesamt weniger Material umgeformt werden muss. Zusätzlich entsteht weniger Prozessabfall, da kein überschüssiges Material erwärmt und entsorgt werden muss. Insgesamt lassen sich durch gratfreies Schmieden hochgenaue Bauteile mit gutem Kostenpotential herstellen – gerade bei Großserien.

Im Rahmen des Forschungsprojektes "Flittergratvermeidung beim Präzisionsschmieden von Aluminium entlang der Prozesskette (ProGrAl)" wurden und werden Detailuntersuchungen des gratlosen Schmiedens am IPH durchgeführt. Ist das gratlose Schmieden von Stahl bereits verlässlich möglich, so ist dies für Aluminium noch nicht prozesssicher serienreif. Insbesondere die guten Fließeigenschaften des Werkstoffes Aluminium sorgen für eine erhöhte Bildung von Flittergrat. Hier kommt der Auslotung der engen Prozessgrenzen besondere Bedeutung zu. Im Folgenden werden die spezifischen Vor- und Nachteile von gratlosem Schmieden und konventionellem Schmieden aufgelistet.

| Vorteile | Nachteile | |

|---|---|---|

| Konventionelles Schmieden |

|

|

| Gratloses Schmieden |

|

|

Implementierung und Kosten

Insgesamt gilt es abzuwägen, ob die Optimierung eines konventionellen Schmiedeprozesses durch eine Umstellung auf einen gratlosen Schmiedeprozess zu einer erhöhten Wirtschaftlichkeit führt. Es hat sich gezeigt, dass durch eine Umstellung des Schmiedeverfahrens hin zum gratfreien Schmieden eine Materialersparnis und Energieersparnis von mehr als 30 Prozent und eine Gesamtkostenersparnis von mehr als 15 Prozent pro Bauteil erreicht werden kann.

Wichtig ist jedoch die korrekte Einschätzung, ob eine Umstellung für den betrachteten Prozess sinnvoll ist. Unabhängige Fachleute können durch Analyse eines bestehenden Prozesses das Potential der Umstellung ermitteln. Fallen beispielsweise hohe Kosten bei der Nachbearbeitung des konventionell geschmiedeten Bauteils an, könnten diese durch gratreduziertes oder gratfreies Schmieden eingespart werden. Wirtschaftlich ist diese Umstellung jedoch immer im Gesamtbezug zu betrachten. Werden beispielsweise nur einige wenige Bauteile als Sonderanfertigung hergestellt, ist eine Umstellung der Prozesskette höchstwahrscheinlich nicht wirtschaftlich.

Am Institut für Integrierte Produktion Hannover gGmbH (IPH) wird intensiv Forschung zum Thema Schmieden ohne Grat betrieben. Insbesondere werden dabei Problemstellungen der Prozessoptimierung und Prozessgestaltung betrachtet. Wollen auch Sie Ihren Schmiedeprozess optimieren oder verändern, so kann Sie das IPH als externer Dienstleister durch umfassende Beratung unterstützen, um für Sie die bestmögliche Prozesskette zu entwickeln und die Vorteile und den Nutzen des gratlosen Schmiedens auszuschöpfen. Als Dienstleister unterstützen wir Sie unter anderem bei der Auswahl, Gestaltung und Umsetzung von gratlosen Schmiedeverfahren. Für eine ausführliche Übersicht unserer Dienstleistungen im Bereich Umformtechnik klicken Sie bitte hier.

Zusammenfassung

Was ist Schmieden?

Schmieden ist ein Verfahren der Umformtechnik, mit dem eine gezielte Änderung der Form des Rohteils erreicht wird. Schmieden bedeutet Massivumformung, wobei das zu bearbeitende Stück in allen drei Raumdimensionen, die ähnliche Abmessungen haben, verarbeitet wird. Es wird zwischen gratbehaftetem beziehungsweise konventionellem Schmieden und gratlosem Schmieden unterschieden.

Wie sind die Vorteile des Schmiedens?

Die Vorteile des konventionellen Schmiedens sind die einfache Bearbeitung und die niedrigen Kosten. Die Vorteile des gratlosen Schmiedens sind hingegen die hohe Genauigkeit und die Bearbeitungsqualität. Außerdem besteht wenig Bedarf an Nachbearbeitung sowie kein oder nur minimaler Materialüberschuss.