- Was ist Gesenkschmieden?

- Wie ist das Gesenkschmieden charakterisiert?

- Was ist die Bedeutung des Gesenkschmiedens?

- Umsetzung des Gesenkschmiedens: was muss beachtet werden?

Was ist Gesenkschmieden?

Unter dem Gesenkschmieden wird ein Umformverfahren der Warmmassivumformung verstanden, bei dem die Werkstückgeometrie durch ihr Negativ – die sogenannte Werkzeuggravur – erzeugt wird. Dabei wird die Umformung durch Druckspannungen, die auf das Werkstück wirken, eingeleitet, weshalb das Gesenkschmieden nach DIN 8583-4 den Druckumformverfahren zugeordnet ist.

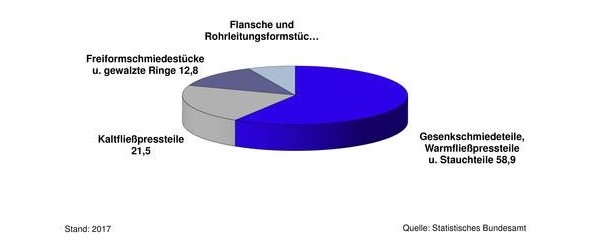

Das Gesamtproduktionsvolumen der deutschen Unternehmen der Massivumformung lag im Jahr 2017 bei etwa drei Millionen Tonnen. Mit knapp 59 % kam der Großteil dieser Tonnage aus dem Bereich der Gesenkschmiedeteile (vgl. Bild 1). Hauptabnehmer dieser Produkte sind die Automobilindustrie sowie deren Zulieferer.

Bild 1: Tonnagenverteilung in der Massivumformung nach Verfahren

Wie ist das Gesenkschmieden charakterisiert?

Vorgänge des Gesenkschmiedens

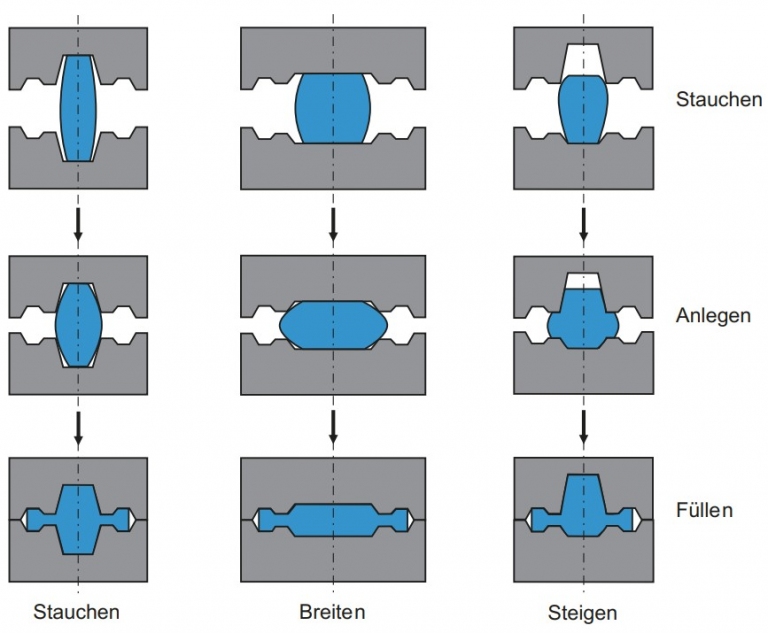

Charakteristisch für das Gesenkschmieden sind die drei Grundvorgänge der geführten Werkstoffverdrängung, von denen mindestens zwei während eines Gesenkschmiedevorgangs auftreten (siehe Bild 2):

- Stauchen: Der Werkstofffluss verläuft hauptsächlich parallel zur Werkzeugbewegung

- Breiten: Der Werkstofffluss verläuft hauptsächlich senkrecht zur Werkzeugbewegung

- Steigen: Der Werkstofffluss verläuft parallel gegen die Werkzeugbewegung

Die Übergänge zwischen diesen Vorgängen können dabei fließend auftreten. Die Druckspannungen, die auf das Werkstück wirken, werden dabei von einem Ober- und einem Unterwerkzeug mittels einer Umformmaschine – üblicherweise als Presse bezeichnet – eingebracht. Damit die Druckspannungen und die Belastungen auf den Werkzeugen nicht zu hoch werden, erfolgt eine Erwärmung der umzuformenden Bauteile. Für die Umformung von Stahl werden die Bauteile üblicherweise auf 1.000 °C bis 1.280 °C erwärmt. Generell lassen sich jedoch nahezu alle umformbaren Materialien im Gesenk schmieden. Dadurch wird die Fließspannung des umzuformenden Materials herabgesetzt.

Bild 2: Grundvorgänge der geführten Werkstoffverdrängung (Klocke S. 258)

Verfahren des Gesenkschmiedens

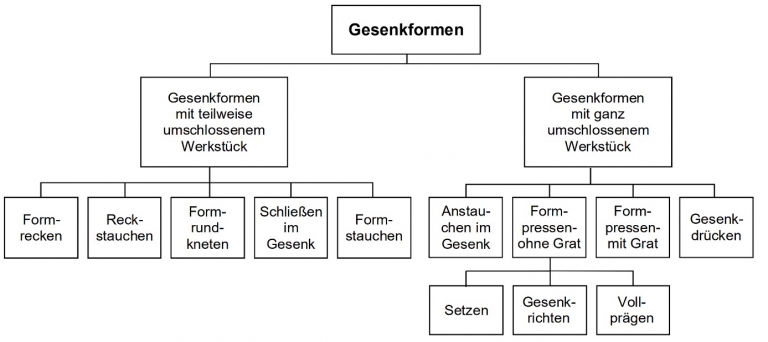

Unterteilt wird das Gesenkschmieden einerseits in das Gesenkschmieden mit teilweise umschlossenem Werkstück und das Gesenkschmieden mit ganz umschlossenem Werkstück. Diese sind weiter unterteilt in die verschiedenen Verfahren des Gesenkschmiedens (vgl. Bild 3). Eine weitere wichtige Unterteilung des Gesenkschmiedens ist das Schmieden mit und ohne Grat. Beim Schmieden mit Grat wird das Werkstück vom Gesenk umschlossen, wobei überschüssiger Werkstoff durch den sogenannten Gratspalt aus dem Werkzeug entweichen kann. Die Form des Gratspalts ist für das Gesenkschmieden von besonderer Bedeutung, da diese maßgeblich den Spannungszustand im Bauteil beeinflusst. So kann durch die Form des Gratspalts auch das Fließverhalten des Werkstoffes gesteuert und die Formfüllung des Gesenks unterstützt werden.

Bild 3: Einteilung des Fertigungsverfahren des Gesenkschmiedens nach DIN 8583-4

Das Schmieden ohne Grat erfolgt mit einem ganz umschlossenen Werkstück. Es zeichnet sich vor allem dadurch aus, dass deutlich geringere Umformkräfte benötigt werden, um das Werkstück auszuformen, da die Ausbildung des Grates wegfällt. Dies erfordert in einem Gesenkschmiedeprozess einen besonders hohen Kraftaufwand.

Ablauf oder Schritte des Gesenkschmiedens

In der Regel werden Gesenkschmiedeteile in mehreren Schritten gefertigt. Dieser Vorgang wird Stadienfolge genannt. Für die Fertigung der Zwischenformen werden üblicherweise folgende Verfahren des Gesenkschmiedens verwendet:

- die Gesenkschmiedeverfahren mit teilweise umschlossenem Werkstück (vgl. Bild 3)

- das Anstauchen im Gesenk oder

- verschiedene Walzverfahren

Die Zwischenformen dienen dazu, eine Massenvorverteilung, ein Biegen oder eine Querschnittsvorbildung durchzuführen. Durch diese Verfahren werden unterschiedliche Vorteile für den Prozess erzielt. Beispielsweise wird eine möglichst gleichmäßige Gratbildung erreicht, die Formfüllung erleichtert und der Werkzeugverschleiß reduziert. Dem gegenüber stehen steigende Werkzeug- und Maschinenkosten mit einer steigenden Anzahl an Umformschritten, weshalb eine fachgerechte Auslegung von Gesenkschmiedeprozessen von großer Bedeutung ist.

Wie ist die Bedeutung des Gesenkschmiedens

m

Gesenkschmieden - vielfältige Anwendungsbereiche

Die überaus vielfältigen Produkte des Gesenkschmiedens sind in den meisten Bereichen der Technik und des öffentlichen Lebens zu finden. Ihr Anwendungsbereich reicht dabei von einfachsten Bauteilen wie Schrauben und Muttern über Fahrzeugkomponenten wie Pleuelstangen bis hin zu komplexen, hochbelasteten Komponenten von Flugzeugtrieb- und Fahrwerksteilen. Auch hinsichtlich ihres Gewichts sind Gesenkschmiedeteile über das gesamte Spektrum verteilt. Die Stückgewichte reichen von wenigen Gramm bis hin zu mehreren Tonnen. Gesenkgeschmiedete Bauteile werden zum Teil im Anschluss an die Umformung spanend bearbeitet, um die gewünschten Endbauteilmaße zu erreichen. Sie können jedoch auch präzisionsgeschmiedet werden, wodurch der Bedarf an spanender Nachbearbeitung auf ein Minimum reduziert wird.

Im Bereich der deutschen Massivumformung stellt das Gesenkschmieden das mit Abstand wichtigste Fertigungsverfahren dar. Im Schnitt liegt hier der Anteil der gesenkgeschmiedeten Bauteile bei etwa zwei Dritteln der Gesamtproduktionsmenge. Von diesen Bauteilen wird knapp ein Drittel exportiert. Mit einem Anteil von über 80 % sind die wichtigsten Auftraggeber für Gesenkschmiedeteile die gesamte Automobilindustrie (PKW und LKW) sowie deren Systemhersteller.

Gesenkschmieden: Vorteile und Nachteile

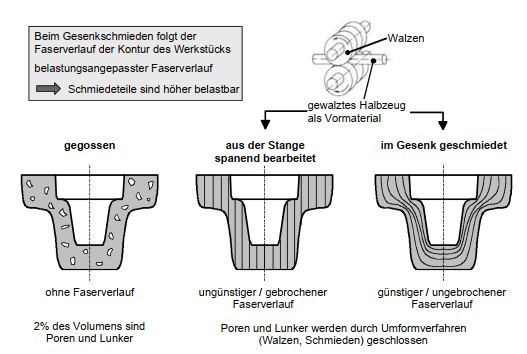

Während bei der Fertigung von Gussteilen Fehlstellen, wie Poren und Lunker auftreten können, die zu einer Minderung der Bauteilbelastbarkeit führen, werden diese während dem Walzen des Vormaterials oder dem Gesenkschmieden selbst, geschlossen. Dadurch erreichen Schmiedeteile bei gleichem oder sogar geringerem Gewicht als Gussteile höhere Festigkeiten. Weitere Vorteile des Gesenkschmiedens entstehen gegenüber zerspanten Bauteilen, da sich der Faserverlauf im Bauteil während der Umformung dessen Kontur anpasst, während er bei der Zerspanung gebrochen wird (vgl. Bild 4). Dadurch können Gesenkschmiedeteile perfekt an ihre Beanspruchungen angepasst werden und sind in der Lage hohe statische und dynamische Belastungen aufzunehmen.

Die Nachteile des Gesenkschmiedens sind abhängig von der Art des Verfahrens. Beim Gesenkschmieden mit Grat sind die Nachteile vor allem die aufwendige Gesenkkonstruktion sowie der erforderliche Materialüberschuss für die Ausformung des Grates. Gesenkschmieden ohne Grat ist die Konstruktion der Gesenke noch aufwendiger als beim Gesenkschmieden mit Grat. Auch die Auslegung des Prozesses ist komplizierter, da sehr geringe Toleranzen eingehalten werden müssen. So führen Volumenschwankungen der Vorprodukte schnell zu eines Gesenküberlastung und damit zum Werkzeugversagen oder zu einer nicht vollständig gefüllten Gravur. Auch lässt sich das Gesenkschmieden ohne Grat nicht für die Fertigung von Werkstücken mit einer komplizierten Geometrie einsetzen.

Bild 4: Vergleich der Faserverläufe bei Gussteil, gespantem Bauteil und Schmiedeteil

(Quelle: Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik – Grundlagen, Technologien, Maschinen. Springer Vieweg, doi: 10.1007/978-3-662-43891-6)

Umsetzung des Gesenkschmiedens: Was muss beachtet werden?

Bei der Auslegung eines Gesenkschmiedeprozesses müssen diverse Faktoren und Parameter berücksichtigt werden, um diesen erfolgreich und wirtschaftlich umsetzen zu können. Neben der schmiedegerechten Auslegung der Bauteilgeometrie – es sollten beispielsweise keine Hinterschnitte vorhanden sein – ist auch eine, der Umformung angepasste Gesenkgeometrie notwendig. Bei dieser ist nicht nur darauf zu achten, dass sie die Negativform des gewünschten Bauteils darstellt. Es ist unter anderem auch darauf zu achten, dass das Gesenk den auftretenden Belastungen standhalten kann. Ebenso muss die Auslegung der Gratbahn entsprechend den Bauteildimensionen, den Spannungszuständen oder der Gratausbildung angepasst werden. Hierfür ist zum Teil ein iterativer Anpassungsprozess notwendig, bei dessen Durchführung der Einsatz von FEM-Simulationen zu raten ist. Da ein Gesenkschmiedebauteil – wie eingangs bereits erläutert – meist in mehrstufigen Prozessen gefertigt wird ist auch darauf zu achten, dass die einzelnen die einzelnen Stadien sorgfältig aufeinander abgestimmt sind. Auch müssen die Prozesse je nach gewählter Umformmaschine angepasst werden. So muss ein Prozess auch unter Einbeziehung der Leistungsdaten der Umformmaschine ausgelegt werden. Es muss beispielsweise geklärt werden, ob mehrere Prozessschritte gleichzeitig umgeformt werden können, oder ob die mögliche Umformkraft nur für einen Schritt ausreicht. Ein Prozess, welcher für einen Schmiedehammer ausgelegt wurde, kann im Normalfall auch nicht ohne weiteres auf einer Presse durchgeführt werden. Die unterschiedlichen Kinematiken bedingen zum Teil Anpassungen des Prozesses.

Das Institut für Integrierte Produktion Hannover gGmbH (IPH) berät als Dienstleister bei der Auslegung, Erprobung, Optimierung und Wirtschaftlichkeitsprüfung von Umformprozessen und hilft auf diese Weise, die Vorteile des Gesenkschmiedens zu erschließen. Unabhängig davon, ob Sie eine Beratung zum Ablauf, zu den Schritten oder zu Verfahren oder auch eine komplexe Dienstleistung bezüglich des Gesenkschmiedens benötigen, das IPH gewährleistet als Spezialist und Experte für das Gesenkschmieden eine kompetente Unterstützung.

Weitere Informationen zu unseren Leistungen im Bereich der Umformtechnik finden Sie hier.