- Definition von Walzen und Querkeilwalzen

- Grundlagen des Querkeilwalzens

- Potenziale und Entwicklungstrends des Querwalzens

- Implementierung und Kosten

Definition von Walzen und Querkeilwalzen

Das Walzen gehört nach DIN 8582 zu einem der Grundverfahren in der Massivumformung. Walzen wird definiert als stetiges oder schrittweises Druckumformen, bei dem der Werkstoff zwischen zwei oder mehreren rotierenden Werkzeugen (Walzen) umgeformt wird. Die Verfahren beim Walzen lassen sich nach DIN 8583-2 je nach Prozesskinematik, Walzengeometrie und Werkstückgeometrie in drei Gruppen unterteilen: Längswalzen, Querkeilwalzen (auch Querwalzen) und Schrägwalzen (siehe Abbildung 1).

Abbildung 1: Walzverfahren nach DIN 8583

Das Querwalzen ist ein etabliertes Verfahren in der Schmiedeindustrie, mit dem zylindrische Vorformen, zum Beispiel für Lenker und Wellen, unter hoher Materialausnutzung erzeugt werden können. Bei der Auslegung von Querkeilwalzprozessen wird die Keilgeometrie der Werkzeuge an die gewünschte Vorform angepasst, um Materialfehler während des Schmiedens zu vermeiden.

Querkeilwalzen wird heute meist bei Stahlwerkstoffen im warmen Temperaturbereich angewendet. Aktuelle Forschungsarbeiten sollen zukünftig die Anwendung auf Leichtbaumetalle ermöglichen, wie zum Beispiel Aluminium und Titan. Auch Werkstoffkombinationen in einem Bauteil werden bald realisierbar sein.

Während Schmieden industriell auf Pressen durchgeführt wird, findet das Querkeilwalzen in eigenständigen Maschinen statt. Diese Maschinen – meist in Rundbackenbauart – sind für sehr kurze Taktzeiten ausgelegt, relativ teuer und benötigen zusätzliche Aufstellflächen. Maschinen zum Querkeilwalzen mit flachen Walzbacken sind kostengünstiger. Das Flachbackenwalzen eignet sich daher vor allem bei Kleinserien.

Grundlagen des Querkeilwalzens

Beim Querkeilwalzen werden zylindrische Halbzeuge oder Rohlinge durch einen kontinuierlichen Walzprozess zu rotationssymmetrischen Modellen verarbeitet, welche entlang ihrer Achse einen veränderlichen Durchmesser aufweisen. Auf diese Weise können Zwischenformen mit einer definierten Massenverteilung erzeugt werden. Die Querschnittsflächenreduktionen werden erzeugt durch keilförmige Werkzeuge, welche sich gegenläufig bewegen und die Negativformen der Zielgeometrie aufweisen. Der Werkstofffluss findet dabei hauptsächlich in Achsrichtung statt, wodurch eine Längung des Werkstücks hervorgerufen wird. Der Ausgangsquerschnitt sollte dabei nach Möglichkeit dem größten Durchmesser des zu walzenden Teils entsprechen.

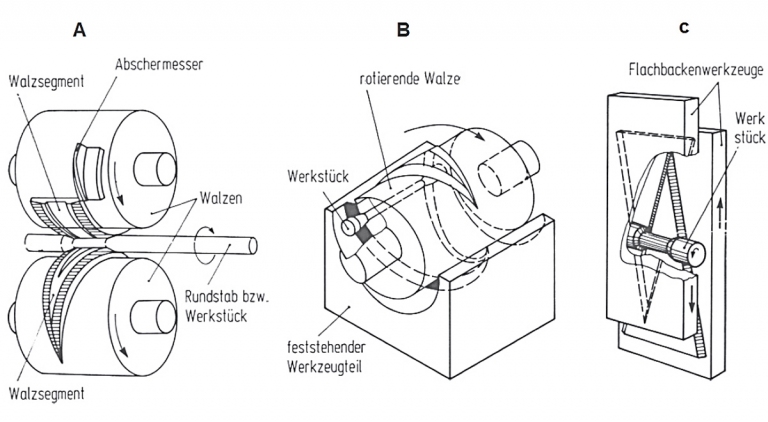

Abhängig von der Werkzeuggeometrie werden drei unterschiedliche Bauformen bei Querwalzprozessen unterschieden (siehe Abbildung 2):

- Gleichsinnig rotierende und konvex gekrümmte Rundbackenwerkzeuge

- Ein rotierendes konvex gekrümmtes und ein feststehendes konkav gekrümmtes Walzsegment

- Translatorisch gegeneinander bewegte Flachbackenwerkzeuge

Abbildung 2: Verschiedene Bauformen beim Querkeilwalzen

(Quelle: Lange, K.: Umformtechnik Handbuch für Industrie und Wissenschaft: Band 2: Massivumformung. Springer-Verlag Berlin Heidelberg, 1988. doi: 10.1007/978-3-662-10688-4)

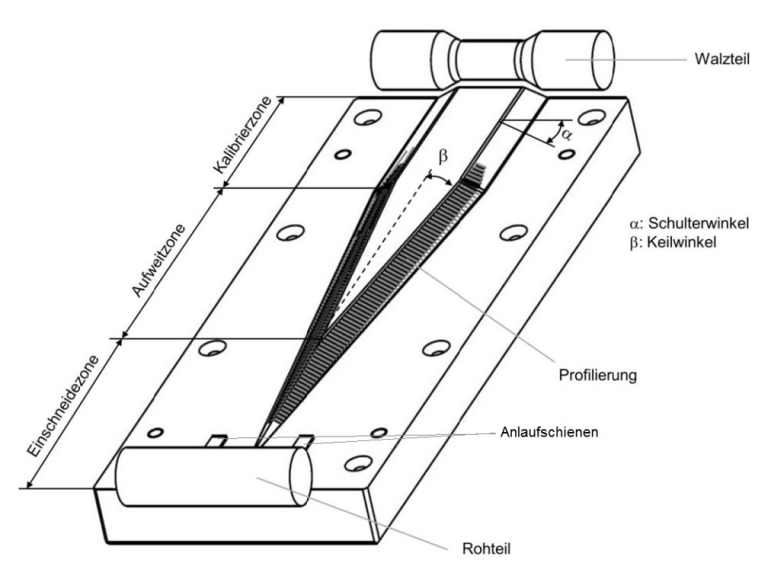

Bevorzugt verwendet wird aktuell die Rundbackenbauart, welche in eigenständigen Maschinen verbaut ist. Diese Maschinen sind für eine sehr kurze Taktzeit ausgelegt, jedoch sind sie relativ teuer und benötigen zusätzliche Stellfläche. Flachbackenwerkzeuge können in konventionellen Pressen eingebaut werden und sind in der Anschaffung kostengünstiger, weshalb sie sich für Kleinserien oder kleinere Unternehmen besser eignen. Der Aufbau eines solchen Flachbackenwerkzeuges gliedert sich in drei Abschnitte (siehe Abbildung 3):

- Im ersten Abschnitt – der Einschneidezone – wird das Werkstück eingeschnitten.

- Im zweiten Abschnitt – der Aufweitzone – wird der Spalt auf das gewünschte Maß erweitert. Die seitlich angebrachte Profilierung erhöht dabei die Reibung, um eine Rotation des Werkstückes sicherzustellen.

- Im dritten Abschnitt – der Kalibrierzone – werden die Abdrücke der Profilierung ausgewalzt.

Abbildung 3: Aufbau eines Flachbackenwerkzeuges nach Stonis

Potenziale und Entwicklungstrends des Querwalzens

Mittels Querkeilwalzen lassen sich Massevorverteilungen realisieren – mit einer Materialausnutzung von bis zu 100 Prozent. Konventionell lassen sich so rotationssymmetische Bauteile mit Massenanhäufungen entlang der Rotationsachse realisieren. Aufgrund der guten Materialausnutzung ist Querkeilwalzen ein beliebtes Vorformverfahren in der Massivumformung. Das Institut für Integrierte Produktion Hannover gGmbH (IPH) befasst sich nicht nur mit dem klassischen Querkeilwalzen von rotationssymmetrischen Bauteilen mit rundem Querschnitt, sondern auch mit Bauteilen mit unrunden Querschnitten, die mittels Querwalzen hergestellt werden. Mögliche Querschnittsflächenformen sind hierbei unter anderem oval, quadratisch oder vieleckig. Zusätzlich wird untersucht, wie sich Exzenter mittels Querkeilwalzen herstellen lassen – also Absätze, die um einen bestimmten Abstand zur Hauptachse verschoben sind.

Neben den Möglichkeiten der Formgebung durch Querkeilwalzen werden immer mehr Untersuchungen durchgeführt, um das Werkstoffspektrum zum Querkeilwalzen zu erweitern. Industriell werden hauptsächlich Walzteile aus Stahl wie 42CrMo4 und 38MnVS6 hergestellt. Der Stand der Technik ist das Walzen bei Temperaturen zwischen 1.050 °C und 1.250 °C – dem so genannten warmen Temperaturbereich. Aktuelle Forschungsergebnisse zeigen die Eignung des Querkeilwalzens auch für halbwarme Temperaturen von 950 °C bis zu 650 °C. Dabei treten zwar größere Umformkräfte auf, jedoch ist die Einsparung der notwendigen Energie zur Erwärmung sehr hoch. Zusätzlich sind deutlich bessere Oberflächenqualitäten als beim warmen Walzen beziehungsweise Schmieden zu erreichen. Das Beispiel Rautiefe verdeutlicht dies: Beim Warmschmieden sind bestenfalls 40 ?m zu erreichen, während beim Halbwarmschmieden 20 ?m möglich sind.

Eher selten gewalzt wird Aluminium, wie beispielsweise die Legierungen EN AW-6082 und EN AW-7075. Die Adhäsion des Aluminiums auf dem Walzkeil, Oberflächendefekte auf dem Walzteil und notwendige Temperierungen des Walzkeils sind nur eine Auswahl der Herausforderungen, die hierbei gemeistert werden müssen. Dass mittels Querkeilwalzen ein gratloses Vorformen möglich ist, ist jedoch gerade beim Aluminiumschmieden ein großer Vorteil. Denn übliche Vorformschritte im Schmiedegesenk gehen mit einem hohen Gratanteil einher – größer noch als bei Stahl.

Implementierung und Kosten

Die Auslegung von Querkeilwalzprozessen ist stark vom Erfahrungswissen des Konstruktionsingenieurs abhängig, da für jedes verwendete Material zunächst eigene Parameterfelder herausgearbeitet werden müssen. Daher lassen sich bereits gewonnene Erkenntnisse nicht ohne weiteres auf Bauteile aus anderen Materialien übertragen. Da es sich aber um ein Vorformverfahren handelt, das eine Massenverteilung ohne die Entstehung von überschüssigen Material (Grat) ermöglicht, ist das Querkeilwalzen eine effektive Möglichkeit, um das nötige Einsatzmaterial zu reduzieren – besonders bei komplexen Bauteilgeometrien oder bei der Verwendung von teuren Materialien (zum Beispiel Titan).

Zudem kann die Verwendung einer Querwalzoperation eine oder mehrere Umformstufen in einem Umformprozess substituieren, wodurch eine Reduzierung der gesamten Prozesszeit möglich ist. Durch die Verringerung des nötigen Materials sind auch geringere Kosten für die Erwärmung des Bauteils anzunehmen. Mit einer zusätzlich verkürzten Prozesskette ergeben sich somit mehrere Punkte, die die Gesamtkosten bei der Produktion senken.

Auf die Prozessauslegung von neuen Fertigungsprozessen oder die Optimierung von bestehenden Prozessen – zum Beispiel durch die Implementierung eines Querkeilwalzschritts als gratlose Vorformoperation – haben sich Forschungseinrichtungen wie das IPH spezialisiert. Als Dienstleister können sie Unternehmen in dieser Hinsicht unterstützen. Durch die Beratung im Bereich des Walzens und Querkeilwalzens lassen sich die Vorteile und der Nutzen dieser Verfahren ausschöpfen. Dies gilt sowohl für die Analyse und Bewertung als auch für die Umsetzung und Durchführung von Lösungen fürs Querkeilwalzen. Welche Dienstleistungen das IPH im Bereich Umformtechnik anbietet, können Sie hier nachlesen.