- Definition und Grundlagen des Entgratens

- Beschreibung des Entgratens

- Entwicklungstrends des Entgratens

- Implementierung und Kosten des Entgratens

- Zusammenfassung

Definition und Grundlagen des Entgratens

Unter einem Grat versteht man einen unerwünschten Werkstoffanteil, der an den Kanten oder auf der Werkstückoberfläche bei der Fertigung durch Materialverdrängung entsteht und über die ideale Werkstückoberfläche hinausragt. Dabei ist zu beachten, dass der Grat nicht als Formabweichung zu betrachten ist. Als Entgraten wird dementsprechend der Vorgang der Entfernung eines Grates bezeichnet. Grat entsteht bei einer Vielzahl von Fertigungsverfahren. In Tabelle 1 sind die Verfahren, bei denen Grat während des Prozesses entsteht, abgebildet. Die Nummerierung entspricht den Ordnungsnummern der Verfahrensgruppen nach DIN 8580 ff.

| 1. Urformen | 1.2 Urformen aus dem flüssigen, breiigen oder pastenförmigen Zustand |

1.2.1 Gießen von Metall 1.2.2 Pressen 1.2.3 Spritzpressen 1.2.4 Spritzgießen |

|---|---|---|

| 1.3 Urformen durch elektrolytische Abscheidung |

1.3.1 Galvanoformung | |

| 1.4 Urformen aus dem körnigen oder pulverförmigen Zustand |

1.4.1 Sintern | |

| 2. Umformen | 2.1 Druckumformen | 2.1.1 Walzen 2.1.2 Freiformen 2.1.3 Gesenkformen 2.1.4 Eindrücken |

| 3. Trennen | 3.1 Zerteilen | 3.1.1 Scherschneiden 3.1.2 Keilschneiden 3.1.3 Reißen 3.1.4 Brechen |

| 3.2 Spanen mit geometrisch bestimmter Schneide |

3.2.1 Drehen 3.2.2 Bohren 3.2.3 Fräsen 3.2.3 Hobeln 3.2.5 Räumen 3.2.6 Sägen 3.2.7 Feilen |

|

| 3.3 Spanen mit geometrisch unbestimmter Schneide |

3.3.1 Schleifen 3.3.2 Honen 3.3.3 Läppen 3.3.4 Abrennen mit Schleif- und Strahlmitteln |

|

| 3.4 Abtragen | 3.4.1 Thermisches Abtragen | |

| 4. Fügen | 4.4 Fügen durch Urformen | 4.4.1 Ausgießen 4.4.2 Umgießen 4.4.3 Vergießen, Eingießen |

| 4.6 Stoffverbinden | 4.6.1 Schweißen |

Tabelle 1: Fertigungsverfahren mit Gratbildung

(Quelle: Schäfer, F.: Entgraten – Theorie, Verfahren, Anlagen. In: Warnecke, H.-J. (Hrsg.): Produktionstechnik heute, Bd. 14, Krausskopf-Verlag, München 1975.)

Eine besondere Bedeutung hat der Grat in der Umformtechnik. Hier unterscheidet man u. a. zwischen gratlosen und gratbehafteten Verfahren. Bei den gratbehafteten Verfahren handelt es sich beim Grat um einen technisch bedingten Materialüberschuss. Damit ist die Entstehung eines Grates während der Umformung gewünscht und dient beispielsweise der einfacheren Formfüllung beim Gesenkformen. Zudem ist ein vereinfachtes Handling des Bauteils während einer Stadienfolge möglich. Während des Umformprozesses fließt der Grat über die sogenannte Gratbahn in die Gratrille (siehe Bild 1). Ein besonders wichtiger Parameter bei der Gratentstehung in Umformprozessen ist das Gratbahnverhältnis b/s. Dieses ist definiert als das Verhältnis von Gratbahndicke b zu Gratspaltdicke s (Siehe Bild 1).

Bild 1: Auslegung der Gratbahn und der Gratrille

(Quelle: Marinkovi?, V.: Application of artificial neural network for modeling the flash land dimensions in the forging dies. In: Strojniški vestnik – Journal of Mechanical Engineering, 55. Jg. (2009), H. 1, S. 64-75.)

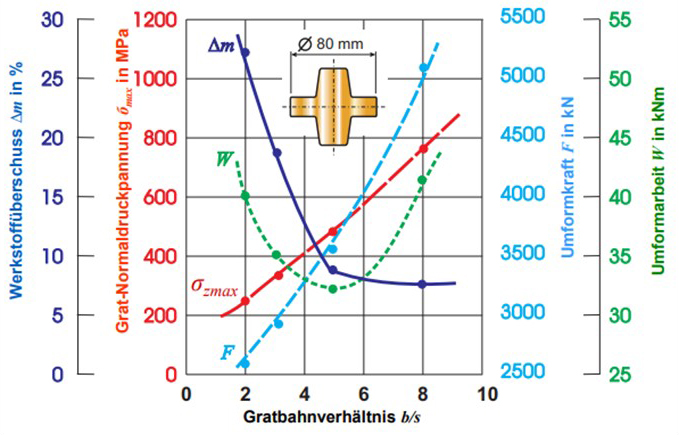

Durch das Gratbahnverhältnis werden wichtige Umformparameter wie die Umformkraft, die Gratnormaldruckspannung und der Werkstoffüberschuss beeinflusst. Dadurch werden wiederum technische Größen wie die maximale Presskraft und der Werkzeugverschleiß bedingt, die einen direkten Einfluss auf die Wirtschaftlichkeit des Umformprozesses haben. Zusätzlich ermöglicht die Identifizierung des optimalen Gratbahnverhältnisses eine minimale Umformarbeit bei gleichzeitig minimalem Materialüberschuss (siehe Bild 2). Für die Auslegung der Gratbahnen muss häufig ein iterativer Prozess durchgeführt werden. Für die in Bild 2 dargestellte Auslegung des Gratbahnverhältnisses liegt der ideale Wert bei b?s=5.

Bild 2: Auslegung des idealen Gratbahnverhältnisses

(Quelle: Lange, K.: Umformtechnik Handbuch für Industrie und Wissenschaft – Band 3: Blechumformung. 1. Aufl., Springer-Verlag, Berlin u.a. 1988.)

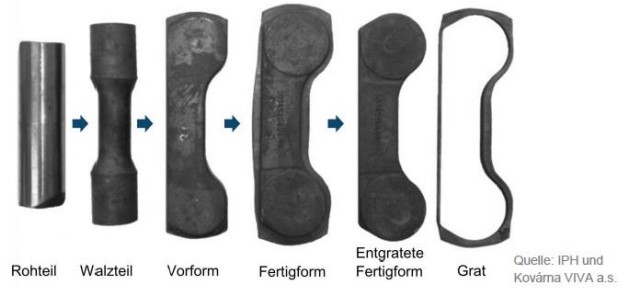

Ein geschmiedetes Bauteil mit einem hohen Gratanteil ist in Bild 3 zu sehen. Hier wird schnell ersichtlich, dass die Funktionalität des Bauteils ohne eine Entgratung nicht gegeben ist.

Bild 3: Geschmiedetes Bauteil mit Grat

(Quelle: IPH)

Weitere Gründe für das Entgraten von Bauteilen liegen beispielsweise in der Sicherheit während der Handhabung – besonders während zerspanenden Prozessen entstehender Grat ist oft scharfkantig – der Möglichkeit zur Weiterbearbeitung des Bauteils oder der Ästhetik.

Beschreibung des Entgratens

Die technische Umsetzung der Entgratung kann je nach Art des Grates und des Fertigungsverfahrens auf unterschiedlichste Arten und Weisen erfolgen. In Tabelle 2 sind die maschinellen Verfahren zur Entgratung von Bauteilen nach DIN 8587 bis DIN 8590 aufgelistet.

| Einteilung nach DIN | Einteilung in: | ||

|---|---|---|---|

| Gezielt arbeitend | Ungezielt arbeitend | ||

| 3.1 Zerteilen | 3.1.1 Scherschneiden | Scherschneiden | |

| 3.2 Spanen mit geom. best. Schneiden |

3.2.1 Drehen | Fase oder Radius Drehen |

|

| 3.2.2 Bohren | Formsenken | ||

| 3.2.3 Fräsen | Formfräsen | ||

| 3.3 Spanen mit geom. unbest. Schneiden |

3.3.1 Schleifen | Banschleifen Schleifen mit pendelnd gelagertem Schleifgerät |

|

| 3.3.5 Gleitschleifen 3.3.5.6 Gleitläppen |

Gleitschleifen Tauchläppen Durchdrückläppen |

||

| 3.3.6 Strahlspanen | Strahlspanen | ||

| Bürsten | Bürsten | ||

| 3.4 Abtragen | 3.4.2 Chemisches Abtragen |

Ätzabtragen Thermisch- Chemisches Entgraten |

|

| 3.4.3 Elektrochemisches Abtragen |

Elektrochemisches Formabtragen |

Elektrochemisches Oberflächenabtragen Elektrochemisches Ätzen (Metallätzen |

|

Tabelle 2: Gliederung der mechanischen Entgratverfahren (nach DIN 8587 bis DIN 8590)

(Quelle: Schäfer, F.: Entgraten – Theorie, Verfahren, Anlagen. In: Warnecke, H.-J. (Hrsg.): Produktionstechnik heute, Bd. 14, Krausskopf-Verlag, München 1975.)

Während einer Umformung entstandener Grat wird - aufgrund seiner geometrischen Abmaße - meist durch einen abschließenden Stanzschritt entfernt. Dieser ist nach Tabelle 2 dem Scherschneiden zuzuordnen. In Bild 4 ist eine Stadienfolge mit Entgratungsschritt abgebildet.

Bild 4: Umformtechnische Stadienfolge mit Entgratungsschritt

(Quelle: IPH und Kovárna VIVA a.s.)

Einen Sonderfall nimmt in der Umformtechnik der sogenannte Flittergrat ein. Dabei handelt es sich um einen sehr feinen Grat, der ungewollt beim – normalerweise gratlosen – Schmieden im geschlossenen Gesenk auftritt (siehe Bild 5). Flittergrat tritt insbesondere beim Schmieden weicher Metalle wie zum Beispiel Aluminium auf, wenn das Material in den Spalt zwischen den Werkzeugen gedrückt wird.

Bild 5: Vorform mit Flittergrat

(Quelle: IPH)

Die Entfernung des Flittergrates kann meist nicht mittels Abscheren durchgeführt werden. Am sinnvollsten ist es, den Schmiedeprozess so auszulegen, dass es gar nicht zu einer Entstehung von Flittergrat kommt. Sollte dieser dennoch auftreten, kann er – in Abhängigkeit seiner Größe – durch Verfahren des Abtragens sowie des Spanens mit geometrisch bestimmter oder unbestimmter Schneide entfernt werden.

Grate, die bei anderen Fertigungsverfahren als dem Umformen mit Grat entstehen sind meist – ebenso wie der Flittergrat – feine Werkstoffkanten, die an den Rändern der bearbeiteten Flächen auftreten. Je nach Größe und Lage am Werkstück lassen sich diese ebenfalls durch Verfahren des Spanens mit geometrisch bestimmter und unbestimmter Schneide oder des Abtragens entfernen. In der CNC-Zerspanungstechnik wird diese Entgratung in der Regel direkt an die eigentliche Fertigung angeschlossen, indem eine kleine Fase an die Werkstückkanten angebracht wird.

Entwicklungstrends des Entgratens

Die Neuheiten beim Entgraten belaufen sich größtenteils auf die Automatisierung dieses Fertigungsschrittes. So werden heute beispielsweise robotergestützte Entgratungsverfahren eingesetzt. Diese werden im Anschluss an die Fertigung als separater Schritt in die Fertigungskette eingefügt.

Außerdem kommen spezielle Werkzeuge zum Einsatz, die ausschließlich für das Entgraten konzipiert wurden. Diese werden in Bearbeitungszentren ebenso wie normale Werkzeuge in die Magazine eingelegt und durch die Werkzeugwechsler bei Bedarf eingewechselt. Diese Werkzeuge verfügen beispielsweise über frei gelagerte Frässpindeln, die es ihnen ermöglichen, möglichst sanft über die Kontur des Werkstücks geführt zu werden. Dabei folgen die Werkzeuge automatisch der Kontur.

Ein neues Verfahren zum Entgraten stellt zum Beispiel das Hochdruckwasserstrahlentgraten dar. Hier wird mithilfe von rotierenden Mehrfachdüsen oder Einzellanzen Wasser auf gratbehaftete Bauteilbereiche gerichtet. Durch die dadurch eingebrachte hohe kinetische Energie wird der Grat zunächst verformt und bricht schließlich vom Bauteil ab.

Ein weiteres Verfahren zum Entgraten, das ständig weiterentwickelt wird, ist das laserbasierte Entgraten. Dieses zeichnet sich durch die sehr feinen erreichbaren Genauigkeiten aus. So können je nach eingesetztem Verfahren Kantenmaße bis -500 ?m beim Laserspanentgraten und 0 bis -30 ?m durch das Laserfeinentgraten erreicht werden.

Implementierung und Kosten des Entgratens

Es ist zu erkennen, dass es eine große Vielfalt von Möglichkeiten zum Entgraten von Bauteilen gibt. Neben den diversen Möglichkeiten zur Durchführung des Entgratens ist auch die Auswahl der korrekten Prozessparameter entscheidend für einen wirtschaftlichen Prozess. Dadurch wird es umso wichtiger, dass die Einführung von Entgratungstechnik in enger Zusammenarbeit mit kompetenten Fachkräften durchgeführt wird. Nur so können eine möglichst effiziente Einbindung des Entgratungsprozesses in die Produktion sowie die Vermeidung von unnötigen Kosten erfolgen.

Besonders für kleine und mittlere Unternehmen (KMU) kann eine Vergabe der Prozessauslegung an einen Industriedienstleister beziehungsweise Spezialisten für Entgratung sinnvoll sein, da KMU häufig nicht über das entsprechende Fachpersonal und Wissen verfügen. So können die Unternehmen vom Fachwissen sowie den Methoden und Technologien der Dienstleister profitieren, während sich die eigenen Mitarbeiter weiter mit dem Tagesgeschäft auseinandersetzen können. Fundierte Expertise bezüglich Entgratens und umfassendes Vorgehen sind oft unerlässlich, um Entgraten im Unternehmen bewerten, einführen und umsetzen zu können. Nur so lassen sich Vor- und Nachteile des Entgratungsverfahrens für das Unternehmen evaluieren und nach Abwägung der zu erwartenden Kosten der tatsächliche Nutzen des Entgratens ermitteln. Ein solcher Dienstleister, der im Bereich des Entgratens beraten und unterstützen kann, ist das Institut für Integrierte Produktion Hannover (IPH) gGmbH. Die Experten des IPH können auf Basis zahlreicher Forschungs- und Beratungsprojekte auf umfangreiche Kompetenz, Know-How und systematische Vorgehensweise bezüglich des Entgratens zurückgreifen. Somit kann dem Kunden individuelle Unterstützung bei der Auswahl, Einführung und Umsetzung von neuen Verfahren oder der Bewertung und Optimierung der bestehenden Verfahren des Entgratens gewährt werden.

Anleitung Entgraten Schritt für Schritt:

Was ist Entgraten?

Unter Entgraten wird ein Vorgang verstanden, bei dem der ungeplante, überschüssige Werkstoffanteil entfernt wird. Dieser entsteht während der Herstellung des Werkstücks an den Rändern oder auf derOberfläche infolge von Materialverdrängung und ragt über die angestrebte Werkstückform hinaus.

Wie funktioniert Entgraten?

Entgraten funktioniert auf folgende Weise: Beim Entgraten wird der Grat entfernt, also der Überfluss am Material bzw. die Ausformungen, die infolge des Umformens der Bauteile entstehen. Dafür werden verschiedene maschinelle Verfahren nach DIN 8587 bis DIN 8590 verwendet.

Warum wird entgratet?

Beim Entgraten muss folgendes beachtet werden: Durch das Entgraten kann das Verletzungsrisiko bei späterer Handhabung der hergestellten Teile minimiert werden. Entgraten dient zudem der Sicherstellung der angemessenen Funktionalität der Bauteile und ist oft die Voraussetzung für eine weitere Weiterverarbeitung oder hat ästhetische Gründe.

Mit welchen Verfahren wird entgratet?

Zum Entgraten können verschiedene Verfahren benutzt werden: Der bei einem Umformprozess entstehende Grat wird in den meisten Fällen durch anschließendes Stanzen bzw. Abscheren beseitigt. Der Grat, der bei den anderen Fertigungsverfahren als dem Umformen entsteht, sollte hingegen mit dem Verfahren des Abtragens oder des Spanens mit geometrisch bestimmter oder unbestimmter Schneide beseitigt werden. Dasselbe gilt auch für Flittergrat, einen sehr feinen Grat, der beim Umformen entstehen kann.