- Definition und Grundlagen des Umformens

- Beschreibung des Umformens

- Entwicklungstrends des Umformens: von Hybridschmieden bis Digitalisierung

- Implementierung und Kosten

Definition und Grundlagen des Umformens

Unter dem Begriff „Umformen" wird eine gesteuerte, plastische Formänderung eines Werkstücks verstanden, wobei weder zusätzliches Material aufgetragen noch überschüssiges entfernt wird. Die Umformung ist daher ein volumenkonstanter Prozess.

Nach DIN 8580 ist das Umformen eine Hauptgruppe der Fertigungsverfahren. Dort ist es nach den auftretenden Spannungen in die Untergruppen Druckumformen, Zugdruckumformen, Zugumformen, Biegeumformen und Schubumformen unterteilt. Abbildung 1 zeigt die Hauptgruppe des Umformens mit den dazugehörigen Untergruppen, sowie Beispielen für die einzelnen Verfahren.

Abbildung 1: Die fünf Untergruppen der Hauptgruppe "Umformen" nach DIN 8582

(Quelle: Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik – Grundlagen, Technologien, Maschinen. Springer Vieweg, doi: 10.1007/978-3-662-43891-6)

Weitere Möglichkeiten zur Unterteilung des Umformens sind eine Unterscheidung nach der Art der Werkstücke in Massiv- und Blechumformung sowie nach den auftretenden Temperaturen in Kalt-, Halbwarm- und Warmumformung. Meist handelt es sich beim umgeformten Material um eine metallische Legierung.

Beschreibung des Umformens

Beim Umformen wird das Material durch Aufbringung einer Kraft in die gewünschte Form gebracht. In der Massivumformung kann dies beispielsweise beim Gesenkformen durch ein Pressen des Materials in eine Negativform des zu fertigenden Bauteils erfolgen. Eine weitere Möglichkeit der Formgebung findet beim Freiformen statt. Hier wird das Bauteil zwischen zwei oder mehr Wirkflächen (z. B. Hammer und Amboss) frei in seine Form gebracht. Andere, in der Industrie häufig angewendete Verfahren sind z. B. das Walzen und Strangpressen.

Mit den Verfahren des Umformens lässt sich eine Vielzahl an Bauteilen fertigen. Das Produktportfolio reicht hier von Bauteilen, die ein Gewicht von nur wenigen hundert Gramm aufweisen, bis hin zu solchen, die viele Tonnen wiegen.

Die Herstellungskosten von Schmiedeteilen liegen meist über denen von Gussbauteilen. Große Vorteile von geschmiedeten Bauteilen liegen jedoch in den beanspruchungsgerechten Faserverläufen (siehe Abbildung 2) und der guten Materialausnutzung. Dadurch weisen Schmiedeteile in der Regel eine höhere Festigkeit bei gleicher Masse auf, wodurch es möglich ist, auch höchst belastete Bauteile in Leichtbauweise zu fertigen.

Abbildung 2: Vergleich der Faserverläufe von geschmiedeten gegenüber gegossenen und zerspanten Bauteilen

(Quelle: Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik – Grundlagen, Technologien, Maschinen. Springer Vieweg, doi: 10.1007/978-3-662-43891-6)

Entwicklungstrends des Umformens: von Hybridschmieden bis Digitalisierung

Aktuelle Entwicklungen beim Umformen umfassen neuartige Fertigungsverfahren wie die Blechmassivumformung, bei welcher Blechhalbzeuge mittels konventioneller Massivumformprozesse – wie z. B. dem Stauchen, Abstreck-Gleitziehen oder Taumeln – in allen drei Raumrichtungen umgeformt werden. Dadurch können dünnwandige Blechbauteile mit variablen Wandstärken hergestellt werden.

Eine weitere wichtige Entwicklung des Umformens ist das Verbundhybridschmieden. Bei diesen Verfahren werden Blech und Massivteile – teilweise aus unterschiedlichen Materialien wie Stahl und Aluminium – in einem Umformschritt stoffschlüssig miteinander verbunden. Eine Besonderheit im Verbundhybridschmieden stellt das Folgeverbundhybridschmieden dar. Hier werden komplexe Bauteile aus Massiv- und Blechkomponenten in einem einzigen Werkzeug vorbereitet, verbunden, umgeformt und nachbearbeitet. Dadurch lassen sich beim Bauteil Gewicht, sowie im Prozess Zeit und Kosten einsparen.

Abbildung 3: Verbundhybridbauteil aus einem Aluminiumbolzen und einem Stahlblech in Komplettansicht (links) und Schnittdarstellung (rechts)

(Quelle: IPH)

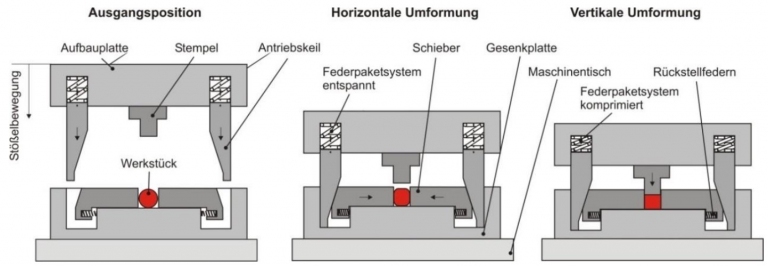

Die Fertigung komplexer Bauteile mit Hinterschnitten wird durch das Mehrdirektionale Umformen ermöglicht. In Abbildung 4 ist der prinzipielle Aufbau und das Wirkprinzip eines mehrdirektionalen Umformwerkzeugs dargestellt.

Abbildung 4: Kinematik eines mehrdirektionalen Schmiedewerkzeugs mit Darstellung der Funktion der Federn

(Quelle: IPH)

In konventionellen Umformprozessen ist die Einbringung von Hinterschnitten nicht möglich, da diese das Auswerfen des Bauteils aus üblichen Umformwerkzeugen verhindern. Wenn die Endgeometrie solche Bereiche erfordert, werden sie meist durch nachträgliche zerspanende Bearbeitung eingebracht. Dies sorgt jedoch für eine schlechtere Materialausnutzung und erhöhte Fertigungskosten.

Auch vor dem Umformen macht die Digitalisierung keinen Halt. Die Planung eines Umformprozesses ist in der Regel kosten- und zeitintensiv und hängt stark von den Erfahrungen und Kenntnissen der Fachkraft ab. Durch einen Rückwärtsprozess unter Berücksichtigung der Massenverteilung und umformtechnischen Regeln lässt sich die Planung jedoch digitalisieren und wird so deutlich effizienter.

Implementierung und Kosten

Um die bereits erwähnten Vorteile von Schmiedeteilen gegenüber gegossenen oder zerspanten Bauteilen voll ausnutzen zu können, ist eine fachgerechte, maßgeschneiderte Prozessauslegung unerlässlich. Dabei müssen neben der gewünschten Geometrie auch eine Vielzahl an Randbedingungen und Prozessgrenzen beachtet werden. So müssen unter anderem der auszulegende Prozess auf die vorhandenen umformtechnischen Anlagen zugeschnitten, geeignete Werkstoffe identifiziert und wirtschaftliche Aspekte berücksichtigt werden, um einen technisch ausgereiften, gewinnbringenden Prozess auszulegen.

Besonders für kleine und mittlere Unternehmen (KMU) kann eine Vergabe der Prozessauslegung an einen Spezialisten wie das IPH sinnvoll sein, da sie selber häufig nicht über das entsprechende Fachpersonal verfügen. So können die Unternehmen vom Fachwissen der Spezialisten im Bereich des Umformens profitieren und sich die eigenen Mitarbeiter weiter mit dem Tagesgeschäft beschäftigen.

Das Institut für Integrierte Produktion Hannover (IPH) gGmbH bietet hier eine fundierte Beratung. Im Bereich des Umformens ist das IPH auf ressourceneffiziente Prozesse spezialisiert. Die Kernkompetenz des Instituts umfasst Umformtechnologien und Umformverfahren wie gratloses beziehungsweise gratreduziertes Schmieden, Walzen, Querkeilwalzen, Warmumformen, Innenhochdruckumformen und Hybridschmieden.