- FEM, CAD und praktische Versuche: Überblick über die Analysetools

- Funktionsweise von FEM-Simulationen

- Einsatzgebiete und Wirtschaftlichkeit der Finite-Elemente-Methode

- Implementierung und Kosten

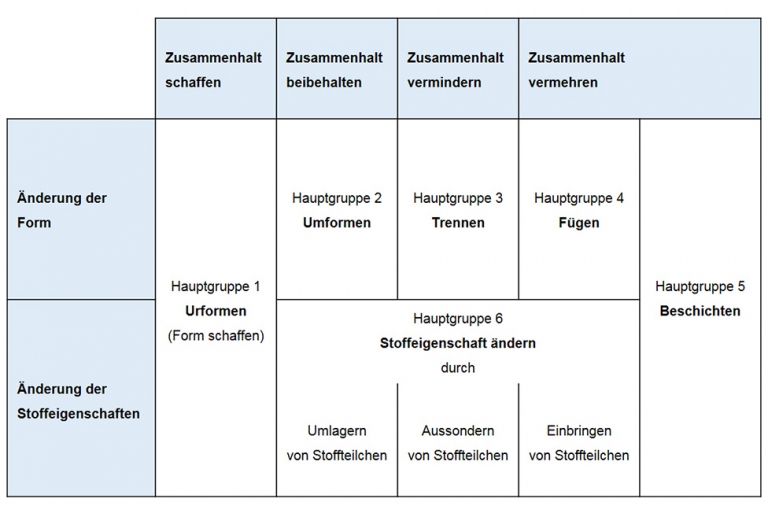

Fertigungstechnik beschreibt als ein Gebiet der Produktionstechnik die Vorgehensweise, ein Werkstück in eine geometrisch bestimmte Form zu bringen. Die dabei zur Verfügung stehenden sechs Hauptgruppen der Fertigungsverfahren werden nach DIN 8580 eingeteilt (siehe Bild 1).

Durchsteigenden Wettbewerbsdruck wird es für Unternehmen immer wichtiger, eine Prozesskettenbetrachtung und gegebenenfalls eine Prozessoptimierung der Fertigungsprozesse durchzuführen, da hier in der Verbesserung der Wirtschaftlichkeit und Materialumsatzquote hohes Potenzial besteht. Um solche Potentiale zu erkennen, existieren fundierte Tools der Computersimulation zur Bewertung und Auswahl von Fertigungsverfahren, die somit maßgeblich zur Prozessoptimierung beitragen. Solche Tools sind unter anderem eine FEM-Simulation und CAD. Die Analyse bestehender Prozesse zur Steigerung der Wirtschaftlichkeit durch Kenngrößenbestimmung wie Prozesskräften, auftretenden oder benötigten Temperaturen oder dem Materialeinsatz durch spezielle Software stellen einen ersten Schritt für eine Prozessoptimierung dar. Durch Softwareprogramme (z. B. Simulationen) kann somit eine effektivere Produktionsgestaltung sichergestellt werden.

Bild 1: Einteilung der Fertigungsverfahren nach DIN 8580

FEM, CAD und praktische Versuche: Überblick über die Analysetools

Um die Auswahl potentiell möglicher Fertigungsverfahren weitgehend einzuschränken, müssen in der Vorbereitungsphase vorerst Anforderungen und Funktionen des finalen Bauteils festgelegt werden. Das angestrebte Ziel gibt unter anderem Aufschluss über mögliche Belastungen und ermöglicht somit, wirtschaftlich vorteilhafte Fertigungsverfahren zu isolieren (Top-down-Ansatz). Zusätzlich sollte sichergestellt werden, dass die vorliegende Problematik mithilfe von Computersimulationen modelliert werden kann. Beispiele sind unter anderem CAD- und FEM-Software, welche einen kostengünstigen Einblick ohne Halbzeugverbrauch und Maschinenbelegung zum verwendeten Fertigungsverfahren liefern. Neben Versorgungsaspekten, beispielsweise Energie- und Materialversorgung sowie zur Verfügung stehende Fläche, ist die Industrietauglichkeit für einen wirtschaftlichen Prozess zu beachten. Ein robuster Prozess reduziert die Ausfallwahrscheinlichkeit und erträgt geringfügige Prozessschwankungen eher. Neben technischen Aspekten kommen zudem Mitarbeiter-, Gesellschaftsakzeptanz und Arbeitsschutz hinzu.

Die gängigsten Analysetools zur Bewertung eines Fertigungsverfahrens mittels Computersimulationen liefern eine Kombination aus CAD- und FEM-Software. Während im CAD die Modellierung eines Werkstücks im Vordergrund steht, wird bei einer FEM-Simulation das Halbzeug durch ein oder mehrere Fertigungsverfahren in seine Fertigform beziehungsweise in das fertige Bauteil überführt und währenddessen analysiert.

Funktionsweise von FEM-Simulationen

Die FEM bezeichnet eine numerische Lösungsmethode, die in diversen Bereichen wissenschaftlicher Gebiete verwendet wird. Das Funktionsprinzip einer FEM ist die Teilung eines Volumens oder einer Oberfläche in eine Summe von kleineren Körpern, im Regelfall Dreiecke, um beispielsweise dem anteilig wirkenden Kräfteverlauf pro Schrittweite zu folgen. Die Verbundpunkte des dadurch entstandenen Netzes werden als Knoten bezeichnet und beinhalten unter anderem Informationen zur Position, Kraft und Temperatur. Das Aufrufen der jeweilig erstellten Schritte, dessen Schrittweite im Regelfall von der Software automatisch berechnet wird, liefert dem Anwender einen simulativen Ablauf des vorliegenden Fertigungsprozesses und ermöglicht es, benutzerspezifische Ergebnisse wie Temperatur oder Kräfteverlauf einzusehen.

Es besteht zudem die Möglichkeit, die gesamte Prozesskette durch FEM-Simulationen nachzubilden, Berechnungen zu erstellen und die jeweiligen Stadien des zu bearbeitenden Werkstücks anschließend einzusehen. Die Anwendung einer FEM innerhalb einer Software erfolgt nach dem Eingabe-Verarbeitung-Ausgabe-Prinzip. Die Eingabe der notwendigen Parameter, Werkzeuge und Werkstücke eines Fertigungsprozesses wird immer in einer Benutzeroberfläche des Pre-Prozessors getätigt. Durch Anwendung des numerischen Verfahrens erfolgt die Verarbeitung im Hauptprozessor, wonach im Post-Prozessor die simulativen Ergebnisse eingesehen werden können.

Einsatzgebiete und Wirtschaftlichkeit der Finite-Elemente-Methode

Mit der Finite-Elemente-Methode lassen sich grundsätzlich alle Hauptgruppen der Fertigungsverfahren nach DIN 8580 berechnen. FEM bietet dadurch ein kostengünstiges, ressourcenschonendes Spektrum zur Untersuchung potentiell relevanter Fertigungsprozesse an. Was einer FEM-Simulation entgegensteht ist die benötigte Zeit pro Berechnung: Je feiner das erstellte Netz, das heißt je kleiner der Abstand der Knotenpunkte zueinander wird, umso größer fallen die Berechnungszeiten aufgrund des Zuwachses an Knotenpunkten auf einem Körper aus.

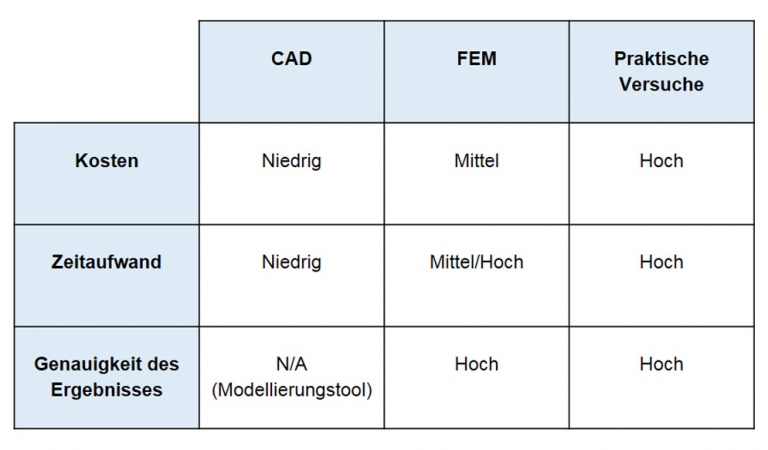

Mit einer Abschätzung des Versuchsergebnisses durch FEM-Simulation ist es möglich, die Anzahl der praktischen Versuche auf ein Minimum zu reduzieren und dadurch die Wirtschaftlichkeit signifikant zu steigern. Vor dem Start einer Serienproduktion sollten alle drei Möglichkeiten der Tools zur Bewertung sinnvoll miteinander kombiniert werden (siehe Bild 2).

Bild 2: Kostenübersicht der Tools zur Bewertung eines Fertigungsprozesses

Für die Inbetriebnahme computergestützter Ingenieurswissenschaften fallen im Regelfall Programm-, Hardware-, Versorgungs-, Weiterbildungs- und Personalkosten an. Um zeitlich effizient und dementsprechend wirtschaftlich mit einer FEM-Software zu arbeiten, ist gut ausgebildetes Personal notwendig, wie es unter anderem das Institut für Integrierte Produktion Hannover gGmbH (IPH) anbietet. Die dadurch eingesparte Zeit bietet Unternehmen eine hohe Kostenersparnis.

Implementierung und Kosten

Voraussetzung zur Einführung der genannten Tools sind leistungsfähige Computer sowie eine entsprechende IT-Infrastruktur (Netzwerk), die große Datenmengen und -ströme transportieren können. Das Arbeiten durch einen Mitarbeiter muss dabei immer ohne eine als störend empfundene Warte- oder Ladezeit möglich sein. Da dies teils hohe Investitionskosten voraussetzt, kann es sinnvoll sein, einen Industriedienstleister wie das IPH damit zu beauftragen, eine ausführliche Prozesskettenbetrachtung mit Ziel einer Prozessoptimierung und folgender Wirtschaftlichkeitsanalyse durchzuführen. Der Nutzen einer Auslagerung liegt im unveränderten Arbeitsablauf für Mitarbeiter und der damit verbundenen fehlenden Einarbeitung in neue Themen. Dies reduziert wiederum die Fehleranfälligkeit und die Gesamtdauer der Prozessanalyse in der Fertigung.

Insgesamt ist abzuwägen, ob sich die hohen Investitionskosten für die Implementierung einer internen Prozessanalyse rechnen oder nicht. Ein Kompromiss kann eine interne Implementierung darstellen, die durch Seminare beziehungsweise Weiterbildungen durch Experten vereinfacht wird. Die eingesparten Kosten durch den Einsatz von Tools wie FEM-Simulation oder CAD ergeben sich durch eine verringerte Planungszeit, bessere Ausnutzung des Materials (Gratreduzierung beziehungsweise verringertes Spanvolumen) sowie der vorhandenen Maschinen und eine meist kürzere Durchlaufzeit.

Für eine ausführliche Übersicht unserer Dienstleistungen klicken Sie bitte hier.