- Definition der FMEA

- Ziele, Vorteile und Nachteile der FMEA

- Arten und Methoden der FMEA

- Einsatzbereiche der FMEA

- Zusammensetzung des FMEA-Teams

- Ablauf und Vorgehensweise einer FMEA

- Umsetzung der FMEA

Definition der FMEA

Unter der FMEA wird im Deutschen die so genannte „Fehlermöglichkeits- und -Einflussanalyse" verstanden. Im Englischen wird die gleiche Abkürzung verwendet, wobei FMEA hier für „Failure Mode and Effects Analysis" steht. Beides beschreibt die gleiche Entwicklungsmethode, welche zur Unterstützung bei Entwicklungsprozessen eingesetzt werden kann. Eine FMEA stellt einerseits eine System- und Risikoanalyse mit dem Ziel einer Optimierung durch Fehlervermeidung für ein zu entwickelndes Produkt oder einen Prozess dar. Andererseits bietet sie auch die Möglichkeit, einen Wissensspeicher für Fehlertypen und entsprechende Schutzmaßnahmen aufzubauen. Die FMEA hat eine große Schnittmenge mit anderen Entwicklungstools (Anforderungsmanagement, FTA, FMEDA, SCA, HAZOP, ETA und dem Projektmanagement). Wird eine FMEA innerhalb eines Unternehmens durchgeführt, ist deshalb eine Abstimmung zwischen den Tools und Methoden dringend erforderlich, um unnötigen Mehraufwand zu vermeiden.

Ziele, Vorteile und Nachteile der FMEA

Ziel der FMEA ist es, bei der Entwicklung eines Produktes bzw. der Bearbeitung einer Aufgabe mögliche Fehler frühzeitig zu erkennen, um die Funktion sowie die Sicherheit und eine hohe Produkt- bzw. Prozessqualität gewährleisten zu können. Durch die frühzeitige Erkennung können sowohl die Anlaufkosten und die entstehenden Kosten infolge von Rückrufaktionen und Reklamationen reduziert werden als auch die Entwicklungszeit verkürzt werden. Ein weiterer Vorteil, der sich aus einer FMEA ergibt, ist eine einfachere Kommunikation zwischen allen Projektbeteiligten. Nachteilig bei der FMEA ist hauptsächlich der Zeitaufwand, der mit dem Umfang und der zu definierenden Betrachtungstiefe der Analyse entsprechend steigt.

Arten und Methoden der FMEA

Bei der Fehlermöglichkeits- und -Einflussanalyse lassen sich verschiedene Arten bzw. Methoden unterscheiden, die im Folgenden vorgestellt werden.

Präventive FMEA

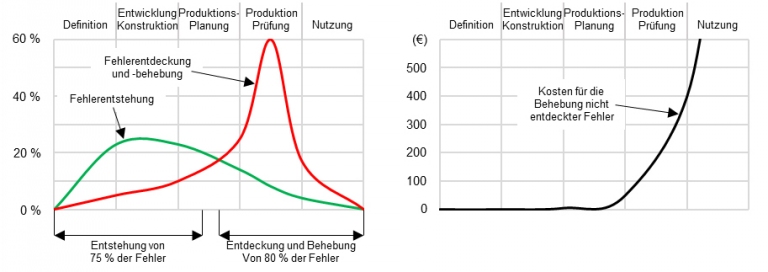

Um das Ziel der frühestmöglichen Erkennung und Vermeidung von Fehlern zu erreichen, sollte die FMEA als parallel zur Entwicklung laufender Prozess verstanden werden. In diesem Fall ist auch von einer präventiven FMEA die Rede. Hierbei wird ein „lebendes Dokument" erstellt, das ein Produkt oder einen Prozess von Beginn der Entwicklungsphase über seine gesamte Lebenszeit hinweg begleitet und so eine frühzeitige Erkennung von Fehlern ermöglicht. Bild 1 zeigt die üblichen Zeitpunkte der Fehlerentstehung sowie deren Entdeckung und Behebung. Ebenfalls sind die anfallenden Kosten für eine Fehlerbehebung in Abhängigkeit ihres Entdeckungszeitpunktes dargestellt. Daraus wird ersichtlich, wie wichtig ein möglichst früher Beginn einer präventiven FMEA ist.

Bild 1: Einfluss Entdeckungszeitpunkt – Kosten

Korrektive FMEA

Wurde keine FMEA begleitend zur Entwicklungsphase durchgeführt und werden anschließend in einer späteren Lebensphase des Produktes oder Prozesses Fehler entdeckt, bietet sich die Durchführung einer korrektiven FMEA an. Dabei erfolgt eine rückwärts gerichtete Betrachtung des gesamten Systems und aller Komponenten, um die entdeckten Fehler zu analysieren. Dies ist jedoch mit einem deutlich größeren Aufwand verbunden als eine präventive FMEA, weshalb sie nur in Ausnahmefällen durchgeführt werden sollte.

Produkt- und Prozess-FMEA

Neben dem Einsatzzeitpunkt, nach dem bei der präventiven und der korrektiven FMEA unterschieden wird, kann eine Unterscheidung auch nach dem Anwendungsbereich der FMEA durchgeführt werden. Hierbei wird zwischen der Produkt- und der Prozess-FMEA differenziert. Die Produkt-FMEA umfasst die Analyse von Produkten und Systemen, mit dem Ziel der Sicherstellung der geforderten Funktionen und Sicherheiten. Dafür wird eine FMEA auf der Ebene der Konzeptionierung, auf der Systemebene der Entwicklung, auf der des Kundenbetriebs, des Services und der Konstruktion durchgeführt. Bei der Prozess-FMEA ist es auch das Ziel, die Funktion von Produkten oder Systemen sicherzustellen, allerdings werden hierbei die wertschöpfenden Abläufe analysiert.

Weitere Arten von FMEA

Neben diesen FMEAs gibt es viele weitere Arten der Analyse wie beispielsweise die DRBFM (Design Review Based on Failure Mode), welche ohne die üblichen Bewertungszahlen funktioniert oder die matrix-FMEA®, die zur praktischen Umsetzung mit verknüpften Matrizen arbeitet. Die Vielfalt an Bezeichnungen für FMEAs ist allerdings deutlich größer als die Anzahl an signifikant unterschiedlichen FMEAs selbst (Bild 2). Nicht mehr aktuelle, jedoch nach wie vor geläufige Begriffe für Arten der FMEA sind beispielsweise die Konstruktions-, Design-, System-, oder Maschinen-FMEA. Diese werden heute üblicherweise unter den beiden Hauptarten Produkt- und Prozess-FMEA zusammengefasst.

Bild 2: Arten und Bezeichnungen der FMEA

Einsatzbereiche der FMEA

Die Fehlermöglichkeits- und -Einflussanalyse wird hauptsächlich in technischen Bereichen eingesetzt. Ein typischer Vertreter ist das Qualitätsmanagement in der Automobilbranche. Theoretisch kann die FMEA aber auch für nicht technische Aufgaben eingesetzt werden, bei denen ein vorausplanendes Denken zur Fehlervermeidung notwendig ist. Das bedeutet auch Projekte in Bereichen der Wirtschaft, der Finanzen oder der Personalentwicklung können von einer FMEA profitieren.

Zusammensetzung des FMEA-Teams

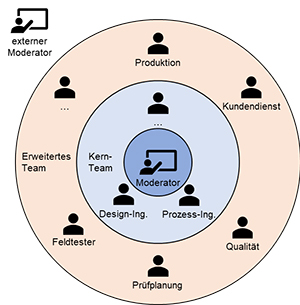

Die Fehlermöglichkeits- und -Einflussanalyse wird normalerweise vom Projektleiter beziehungsweise dem für das Produkt oder den Prozess verantwortlichen Mitarbeiter initiiert. Bearbeitet wird die FMEA anschließend von einem interdisziplinär aufgestellten Team. Aufgaben die innerhalb des Teams übernommen werden müssen, sind neben der des Auftraggebers, die Verantwortung zur Durchführung der Definitionsphase, die Moderation der FMEA sowie die allgemeine aktive Mitarbeit der Teammitglieder. Bei der Teamstruktur wird außerdem zwischen dem Kern-Team und dem erweiterten Team unterschieden. Während sich das Kern-Team aus dem Moderator und den Entwicklungsingenieuren des Produkts beziehungsweise des Prozesses zusammensetzt, befinden sich im erweiterten Team auch Mitarbeiter aus der Produktion, dem Qualitätsmanagement oder dem Kundendienst (Bild 3). Ist der Moderator kein Mitglied des eigentlichen Projektteams, wird von einem externen Moderator gesprochen.

Bild 3: FMEA Team

Ablauf und Vorgehensweise einer FMEA

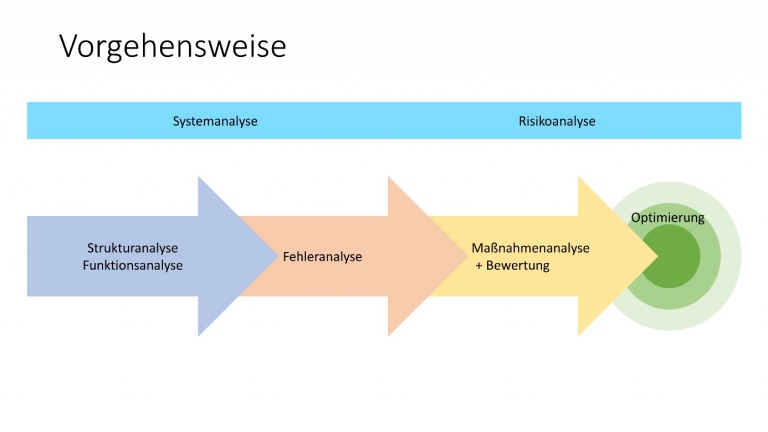

Das generelle Vorgehen bei einer FMEA sieht als ersten Schritt eine Sammlung aller erforderlichen Unterlagen und Daten vor, die für die Durchführung der Analyse erforderlich sind. Anschließend folgt die Festlegung der FMEA bezüglich des Umfangs und der gewünschtenen Betrachtungstiefe. Die Vorgehensweise des folgenden Haupteils ist in Bild 4 dargestellt.

Bild 4: Allgemeine Vorgehensweise der FMEA

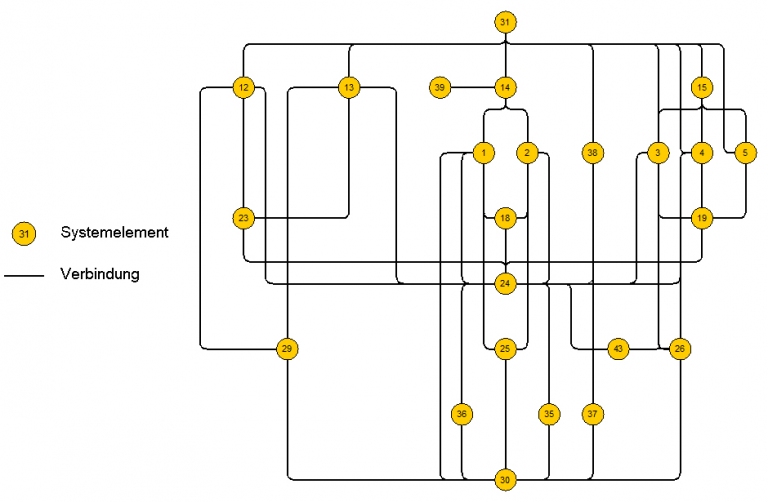

In der Strukturanalyse werden alle Systemelemente erfasst und eine Systemstruktur erstellt. Ein Beispiel für eine Systemstruktur ist in Bild 5 dargestellt. Hier wird ersichtlich, dass die Strukturanalyse vor allem für das Verständnis komplexer Systeme unabdingbar ist. Hier ist es denkbar, dass die Symptome eines Fehlers zwar an einer bestimmten Systemkomponente auftreten, der eigentliche Fehler jedoch an einer anderen Komponente vorliegt. Ohne eine Systemstruktur, und die in ihr dargestellten Verbindungen zwischen den einzelnen Komponenten, können solche Zusammenhänge schnell übersehen werden.

Bild 5: Beispiel für eine Systemstruktur

Im Anschluss an die Systemanalyse erfolgt die Funktionsanalyse. Diese umfasst die Definition der Haupt- und Nebenfunktionen für alle Systemelemente. Dies kann beispielsweise in tabellarischer Form erfolgen und später zu einem Funktionsnetz, ähnlich der Systemstruktur, verknüpft werden. Im nächsten Schritt wird die Fehleranalyse durchgeführt, in der den Funktionen mögliche Fehler zugeordnet und die Fehlerfunktionen zu Fehlernetzen verknüpft werden.

Die darauf aufbauende Maßnahmenanalyse stellt zunächst den aktuellen Stand der Maßnahmen dar und bewertet diesen. Die Bewertung kann auf unterschiedliche Arten durchgeführt werden. So kann zum Beispiel eine BAE-Analyse durchgeführt werden, die die Bedeutung eines Fehlers (B), seine Auftretenswahrscheinlichkeit (A) sowie die Entdeckungswahrscheinlichkeit (E) gegenüberstellt. Diese Bewertungsmethode ist vor allem dann sinnvoll, wenn schnell die größten Risiken eines Systems ermittelt oder der Aufwand komplexer, großer FMEAs reduziert werden soll. Für eine ganzheitliche Betrachtung von komplexen Systemen ist die reine BAE-Analyse oft nicht ausreichend. Hier kann beispielsweise der 3D-Ampelfaktor verwendet werden, der zwar auf der BAE-Analyse basiert, jedoch auch die Wahrscheinlichkeit, dass eine Fehlerursache auch tatsächlich zu einer bestimmten Fehlerfolge führt, betrachtet. Zusätzlich werden die Maßnahmen mit der verantwortlichen Person und dem zugehörigen Termin dokumentiert. Der letzte Schritt der FMEA umfasst die Optimierung. Hier werden auf Basis der durchgeführten Bewertung Maßnahmen abgeleitet, anhand derer das Fehlerrisiko innerhalb des Systems verringert wird. Auch dieses optimierte System wird anschließend bewertet und bei Bedarf weiter optimiert.

In konventionellen Umformprozessen ist die Einbringung von Hinterschnitten nicht möglich, da diese das Auswerfen des Bauteils aus üblichen Umformwerkzeugen verhindern. Wenn die Endgeometrie solche Bereiche erfordert, werden sie meist durch nachträgliche zerspanende Bearbeitung eingebracht. Dies sorgt jedoch für eine schlechtere Materialausnutzung und erhöhte Fertigungskosten.

Auch vor dem Umformen macht die Digitalisierung keinen Halt. Die Planung eines Umformprozesses ist in der Regel kosten- und zeitintensiv und hängt stark von den Erfahrungen und Kenntnissen der Fachkraft ab. Durch einen Rückwärtsprozess unter Berücksichtigung der Massenverteilung und umformtechnischen Regeln lässt sich die Planung jedoch digitalisieren und wird so deutlich effizienter.

Umsetzung der FMEA

Die Voraussetzung für eine erfolgreiche FMEA ist vor allem die Teamfähigkeit aller Teammitglieder, die beteiligt sind. Bei allen Teammitgliedern müssen neben ihrem jeweiligen Expertenwissen zusätzlich die Grundkenntnisse über die Durchführung einer FMEA vorhanden sein. Die Rolle des Moderators erfordert darüber hinaus ein tiefergehendes Wissen über die Methode der FMEA.

Die Grenzen einer FMEA werden klar durch die personellen und zeitlichen Kapazitäten begrenzt, die der Durchführung der FMEA des Projektes zur Verfügung gestellt werden. Gerade hierfür kann es von Vorteil sein einen externen Moderator zu engagieren, der das entsprechende Know-how und die Moderationskompetenz mitbringt. Dieser kann meist, falls nötig, den Teammitgliedern die entsprechenden Grundkenntnisse vermitteln. Dabei kann ein solcher Experte FMEA-Beratung geben und bei der Anwendung von FMEA-Methoden und -Vorgehensweise mit seiner Expertise effektiv unterstützen.

Das Institut für Integrierte Produktion Hannover gGmbH (IPH) berät als Dienstleister bei der Durchführung von präventiven und korrektiven Fehlermöglichkeits- und -Einflussanalysen für technische Anwendungsfälle und hilft auf diese Weise, die Vorteile der FMEA zu erschließen. Das IPH liefert eine kompetente Unterstützung, unabhängig davon, ob Sie eine Beratung zum Ablauf, zu Vorgehensweise, zu den Schritten oder zu Verfahren beziehungsweise Methoden brauchen oder auch eine komplexe Dienstleistung bezüglich einer FMEA benötigen.