- Definition, Ziele und Anwendungsbereiche der digitalen Fabrik

- Charakterisierung der digitalen Fabrik

- Digitale Fabrik und Industrie 4.0

- Trends in der Digitalen Fabrik

- Herausforderungen bei kleinen und mittleren Unternehmen

- Methoden, Werkzeuge und Schnittstellen der Digitalen Fabrik

Definition, Ziele und Anwendungsbereiche der digitalen Fabrik

Die Digitale Fabrik ist der Oberbegriff für ein umfassendes Netzwerk von digitalen Modellen, Methoden und Werkzeugen, wie zum Beispiel Simulation, dreidimensionale Visualisierung und Virtual Reality Anbindung, die durch ein durchgängiges Datenmanagement integriert werden.

Das Ziel der Digitalen Fabrik ist die ganzheitliche Planung und Evaluierung sowie laufende Verbesserung aller wesentlichen Strukturen, Prozesse und Ressourcen der realen Fabrik in Verbindung mit dem herzustellenden Produkt. [VDI4499]

Anhand der steigenden Nachfrage der Industrie hinsichtlich beschleunigter Planungsprozesse mit einer geringeren Anzahl an Planungsfehlern, lässt sich ein Trend zur Digitalen Fabrik erkennen. Zu diesen von der Industrie gestellten Anforderungen gehören beispielsweise die Steigerung der Wandlungsfähigkeit und der Resourceneffizienz, die maßgeblich durch den Trend zur Individualisierung der Produkte beeinflusst werden.

Anwendungsbereich der Digitalen Fabrik ist nicht nur die Fabrikplanung, sondern auch der Fabrikbetrieb. Anwender sind somit neben Fertigungs-, Anlagen-, und Fabrikplanern auch die Betreiber der Fabriken.

Anwendungsgebiete der Digitalen Fabrik (in Anlehnung an VDI 4499 Blatt 1 2008, S. 5)

Charakterisierung der digitalen Fabrik

Hauptmerkmale der Digitalen Fabrik sind die durch die Standardschnittstellen ermöglichte Datendurchgängigkeit und die gemeinsame Nutzung von virtuellen Modellen. Durch diese virtuellen Fabrikmodelle wird ein simultanes Arbeiten unterschiedlicher Fachbereiche unterstützt und damit eine größtmögliche Parallelisierung der Prozesse ermöglicht. Darüber hinaus bieten die Standardschnittstellen eine einfache Weitergabe von Daten, ohne eine aufwandsreiche Konvertierung. Durch die Vermeidung von Konvertierungsvorgängen, die meist mit einem Datenverlust verbunden sind, wird zudem die Qualität der Daten gesteigert. Weitergehend werden, durch die Einführung gemeinsam genutzter Modelle, immer aktuelle Daten verwendet. Der Leitsatz „do-it-right-first-time" zur Aufwandsreduzierung kann somit prozessseitig umgesetzt werden.

Ein weiterer Bestandteil der Digitalen Fabrik ist der Einsatz digitaler Werkzeuge. Mit Hilfe dieser Unterstützung können die Prozessübersicht erheblich gesteigert, sowie eine Kosten- und Zeitverbesserung umgesetzt werden. Auch eine Verbesserung der Kommunikation und Zusammenarbeit wird durch die redundanzfreie Arbeitsweise erzielt.

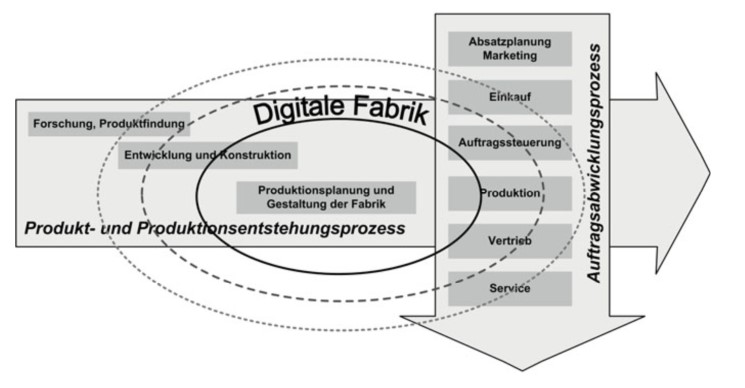

Die digitalen Methoden und Werkzeuge können während des gesamten Produktlebenszyklus, von der Produktentwicklung über die Produktionsplanung und den Produktionsanlauf bis zum Produktionsbetrieb, angewendet werden.

Im Rahmen des Produktionsbetriebs können beispielsweise die Auftragsabwicklung und Produktion durch digitale Modelle gezielter gesteuert und überwacht werden.

Quelle: Fokus der Digitalen Fabrik im Fadenkreuz der Unternehmensprozesse (VDI 4499 Blatt 1 2008, S. 3)

Digitale Fabrik und Industrie 4.0

Industrie 4.0 ist eine Bezeichnung für die umfassende Digitalisierung und intelligente Vernetzung der industriellen Produktion. Eine Weiterentwicklung dieser modernen Informations- und Kommunikationstechnik ist die Smart Factory. Diese Hightech-Strategie der deutschen Bundesregierung bezeichnet eine Produktionsumgebung, in der sich Fertigungsanlagen und Logistiksysteme selbst organisieren. Die Digitale Fabrik dient mit ihren virtuellen Modellen als Grundlage zur Erstellung und Inbetriebnahme der Smart Factory. Mit Hilfe der Digitalen Fabrik ist es darüber hinaus möglich, vorab verschiedene Szenarien zu simulieren. Die Vernetzung von Anlagen und Systemen ist jedoch nur ein Teil der Smart Factory Strategie. Auch die Ausstattung der Produkte mit maschinell lesbaren Informationen, wie beispielsweise RFID-Chips oder QR-Codes, ist ein wichtiger Bestandteil. Durch die Interaktion der Informationen und die Vernetzung der gesamten Fertigung ist eine „Losgrößen 1 Produktion" möglich.

Ein großes Problem bei der Umsetzung einer Smart Factory ist, wie auch bei dem Einsatz der Digitalen Fabrik, die Auswahl und Konfiguration geeigneter Schnittstellen zwischen den verschiedenen Systemen und Werkzeugen. Auch die Auswahl eines geeigneten Datenformats beziehungsweise Datenprotokolls beeinflusst den Aufwand bei der Erststellung und beim Betrieb von digitalisierten Lösungen erheblich.

Trends in der Digitalen Fabrik

Das Ziel der Digitalen Fabrik, ein vollständig digitales Abbild der Fabrik, das für den Einsatz digitaler Werkzeuge und Methoden genutzt werden kann, ist für kleinere und mittlere Unternehmen (KMU) meist noch nicht erreichbar. Auch größere Unternehmen und Konzerne haben noch nicht alle Prozesse digitalisiert oder ein komplettes digitales Abbild erstellt. Essenzielle Bausteine, wie beispielsweise eine 3D-CAD-Fabrikplanung, sind bei größeren Unternehmen oftmalig bereits vorhanden.

Die Automobilindustrie hat eine Vorreiterrolle bei der Umsetzung der Digitalen Fabrik übernommen. In vielen Bereichen sind Methoden und Werkzeuge, wie zum Beispiel zur Informations- und Datenerhebung sowie zur Visualisierung, bereits in die Standardprozesse integriert. Der Trend geht hin zu dem schrittweisen Übergang zur Digitalen Fabrik. Hierbei werden zunächst branchenspezifische Kombinationen mit besonderen Anforderungen umgesetzt. Anschließend folgen allgemeine Anwendungen wie die Planung der Gesamtfabrik oder der Logistik.

Herausforderungen bei kleinen und mittleren Unternehmen

Bei kleinen und mittleren Unternehmen ist der Planungsprozess durch die Verteilung mehrere Planungsaufgaben auf verschiedene Personen meist fehleranfälliger. Die fehlende Projektorganisation kann durch die Digitale Fabrik jedoch teilweise kompensiert werden.

Erschwerend kommt jedoch hinzu, dass die Planungsgrundlagen nicht ausreichend vorhanden sind. Die meisten KMU haben beispielsweise keine aktuellen Fabriklayouts oder Datenerfassungssysteme an ihren Maschinen. Weitergehend fehlen auch 3D-Produktdaten und Fabrikdaten, wie beispielsweise die Medienversorgung oder auch die Pufferlagergrößen.

Methoden, Werkzeuge und Schnittstellen der Digitalen Fabrik

Grundsätzlich ist die Digitale Fabrik in Methoden, Werkzeuge und die dazugehörigen Schnittstellen unterteilbar. Die Methoden werden häufig über den ganzen Produktentstehungsprozess angewandt; Werkzeuge dagegen sind teilweise auch für spezielle Prozessschritte konzipiert.

Eine der grundlegenden Methoden der Digitalen Fabrik ist das „simultaneous engineering". Bei dieser Vorgehensweise wird die Entwicklung auf mehrere parallel arbeitende Mitarbeitende verteilt. Damit wird die Entwicklungszeit erheblich verkürzt. Realisierbar ist die simultane Bearbeitung durch digitale virtuelle Modelle, die stets aktuell und einsehbar sind. Die Erstellung und Verwaltung dieser Modelle wird von dem Produkt- und Simulationsdatenmanagement gesteuert.

Werkzeuge wie das Projekt- und Wissensmanagement oder das „computer aided office" werden von der Produktentwicklung über Produktionsplanung bis zum Betrieb eingesetzt. Sie unterstützen beim elektronischen Datenaustausch und der Weitergabe von Wissen und Informationen. Weitere Werkzeuge sind die Ablaufsimulation für Produktionsplanung und -betrieb, die virtuelle Inbetriebnahme vor dem Hochlauf der Anlagen oder ein Enterprise Resource Planning (ERP) System zur Planung von Aufgaben und Ressourcen.

Ein von vielen Bedienschnittstellen genutztes Werkzeug ist das dreidimensionale CAD-Modell der Fabriklayoutgestaltung. Dieses virtuelle Fabrikabbild wird in der digitalen Fabrikplanung unter anderem von Virtual- und Augmented Reality-Lösungen genutzt. Hierbei gibt es unter anderem die Möglichkeit, die Fabrik schon in der Planungsphase virtuell zu begehen. Weitergehend sind auch Einblendungen von neugeplanten Maschinen in der real existierenden Halle möglich. Diese Visualisierungstools werden eingesetzt, um den Immersionsgrad des Planungsmodells gegenüber dem dreidimensionalen CAD zu steigern, aber auch um aufwändige geometrische Maßaufnahmen durch die virtuelle Platzierung der geplanten Objekte in realer Größe zu verhindern.

Als Dienstleister für die Umsetzung der Digitalen Fabrik und insbesondere der digitalen Fabrikplanung bietet sich das IPH an. Die Experten des IPH bringen eine umfangreiche Expertise mit und gewährleisten fundierte Beratungs- und Umsetzungs-Dienstleistungen im Bereich der digitalen Fabrik und digitalen Fabrikplanung. Sie können auf umfangreiche Erfahrungen im Bereich der konventionellen Fabrikplanung aufbauen und diese in digitalen Strukturen umsetzen. Das Know-how der Produktionsautomatisierung und Logistik hilft die digitalen Prozesse effizient zu gestalten. Eine besondere Kompetenz liegt bei der Anwendung der Photogrammetrie-Technik innerhalb von Fabriken und der anschließenden Verwendung der Daten in 3D-CAD-Software. Dadurch lassen sich nicht nur Kosten in den Planungsphasen einsparen, sondern auch alle Vorteile einer 3D-Fabrikplanung nutzen. Auf diese Weise können sich die Unternehmen im Bereich der Einführung und Implementierung der digitalen Fabrik optimal unterstützen lassen.