- Hauptaufgaben des Produktionsmanagements

- Einordnung und Bestandteile der Produktionsplanung und -steuerung (PPS)

- Modelle und Methoden des Produktionsmanagements

- Voraussetzungen für erfolgreiche Umsetzung der Produktionsplanung und -steuerung

Hauptaufgaben des Produktionsmanagements

Die Hauptaufgaben des Produktionsmanagements sind die Produktionsplanung und -steuerung (PPS) sowie das Controlling aller Fertigungs- und Montageprozesse mit dem Ziel geringer Logistikkosten und einer hohen logistischen Leistungsfähigkeit.

Die Produktionsplanung gestaltet den allgemeinen Inhalt und die Einzelprozesse der Fertigung und Montage in Bezug auf Termine, Kapazitäten und Mengen. Die Produktionssteuerung regelt den tatsächlichen Ablauf der Tätigkeiten während der Auftragsabwicklung – mit dem Ziel, die Vorgaben der Planung so genau wie möglich umzusetzen und vorgegebene logistische Zielgrößen zu erreichen. Abweichungen zwischen Plan- und Ist-Zustand werden durch das Produktionscontrolling überwacht und Maßnahmen zur Sicherung einer möglichst effizienten Produktion eingeführt.

Einordnung und Bestandteile der Produktionsplanung und -steuerung (PPS)

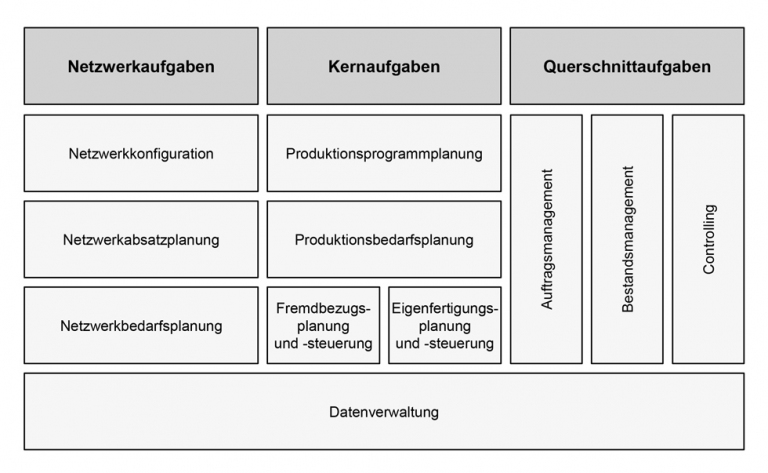

Ein weit verbreitetes Modell der Produktionsplanung und -steuerung ist das Aachener PPS-Modell. Das Modell besteht im Kern aus den vier Referenzsichten Aufgabensicht, Prozessarchitektursicht, Funktionssicht und Prozesssicht. Abbildung 1 skizziert die Aufgabensicht, die in die drei Bereiche Netzwerk-, Kern- und Querschnittaufgaben unterteilt wird.

Abbildung 1: Aufgabensicht des Aachener PPS-Modells

(Quelle: Schuh, G.: Produktionsplanung und -steuerung, 3. Auflage, Springer-Verlag Berlin Heidelberg, 2006, doi: 10.1007/3-540-33855-1)

Die Netzwerkkonfiguration, -absatzplanung und -bedarfsplanung fassen die planenden (Netzwerk-) Aufgaben zusammen, die in Verbindung mit inter- und intraorganisationalen Produktionsnetzwerken zu sehen sind. Auftragsmanagement, Bestandsmanagement und Controlling bilden die Querschnittsaufgaben und koordinieren die Auftragsabwicklung, das Lager und messen die logistische Zielerreichung. In den Bereich der Kernaufgaben der Produktionsplanung und -steuerung fallen die Produktionsprogrammplanung, Produktionsbedarfsplanung sowie die Fremdbezugs- und Eigenfertigungsplanung und -steuerung. Diese bilden die Aufgaben des Produktentstehungsprozesses ab.

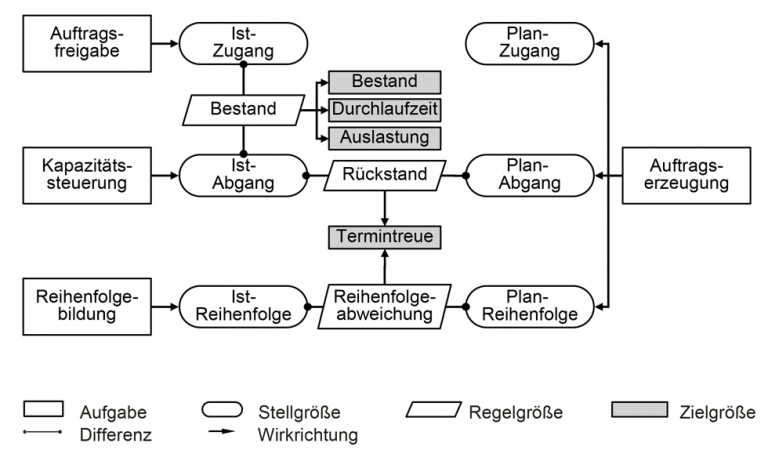

Die Fertigungssteuerung wird über die Kernaufgaben der Aufgabensicht des Aachener PPS-Modells zugeordnet. Die Aufgaben der Fertigungssteuerung gemäß Lödding sind an dieser Stelle jedoch nicht deckungsgleich mit denen der Eigenfertigungsplanung und -steuerung. Diese sind im Modell der Fertigungssteuerung von Lödding, dargestellt in Abbildung 2, die Auftragsfreigabe, Kapazitätssteuerung, Reihenfolgebildung und Auftragserzeugung und sollen auch unter dem Einfluss von Störungen die Vorgaben der Produktionsprogrammplanung umsetzen.

Abbildung 2: Modell zur Fertigungssteuerung

(Quelle: Lödding, H.: Verfahren der Fertigungssteuerung – Grundlagen, Beschreibung, Konfiguration. 2. Auflage, Springer Berlin Heidelberg, 2008, doi: 10.1007/978-3-540-76860-9)

Das Modell bildet qualitative Wirkzusammenhänge zwischen den Elementen Aufgaben, Stellgrößen, Regelgrößen und Zielgrößen ab. Im Fokus der Wirkzusammenhänge stehen die klassischen Zielgrößen der Produktionslogistik Bestand, Durchlaufzeit, Auslastung und Termintreue. Diese werden von den Regelgrößen beeinflusst, die wiederrum die Differenz von zwei Stellgrößen darstellen. Die Stellgrößen werden direkt von den Aufgaben der Fertigungssteuerung beeinflusst. Zudem ist das Modell eine geeignete Grundlage für die Entwicklung der Konzepte und Lösungen sowie des Vorgehens für die Einführung einer Fertigungssteuerung in einem Unternehmen.

Modelle und Methoden des Produktionsmanagements

Während der Produktionsplanung und -steuerung müssen eine Vielzahl an Entscheidungen bezüglich der Auftragsabwicklung getroffen werden, für die eine Reihe an Verfahren genutzt werden kann.

Der Bedarf an Baugruppen und Erzeugnissen wird entweder deterministisch, stochastisch oder heuristisch ermittelt. Die deterministische Methode der Fertigungsplanung berechnet den Bedarf durch eine Produktstrukturanalyse (beispielsweise mittels Stücklisten) unter Berücksichtigung von Arbeitszeiten. Die stochastische Bedarfsermittlung der Produktionsplanung basiert auf der Prognose der erwarteten Bedarfe, deren Grundlage die Vergangenheitsdaten sind. Darüber hinaus beruhen heuristische Verfahren auf subjektiven Schätzungen des Disponenten.

Nach Ermittlung der einzelnen Bedarfe wird innerhalb der Fertigungsplanung die Entscheidung getroffen, ob das Unternehmen die Produkte eigenständig herstellen oder den Auftrag auslagern wird. Die kapazitative Einteilung der Art, Menge und des Termins der herzustellenden Erzeugnisse erfolgt zuerst in dem Absatzprogrammplan für Produktgruppen, dessen Planungsraster langfristig ist. Daraus wird ein mittelfristiges Produktionsprogramm für bestimmte Produkte abgeleitet. Der kurzfristige Produktionsplan der Fertigungsplanung betrachtet die Produkte auf Teileebene und berücksichtigt die Einzelressourcen.

Die Losgrößenberechnung bestimmt die Menge an konstruktiv und technologisch gleichen oder ähnlichen Einzelteilen, die gemeinsam in einem Fertigungsauftrag unter einmaliger Gewährung der Rüstzeit je Arbeitsgang und Arbeitsplatz gefertigt werden können, und vergleicht dazu grundlegend Auftragswechselkosten mit Lagerhaltungskosten. Eine weitere zentrale Aufgabe der Eigenfertigungsplanung im Rahmen des Produktionsmanagements ist die Durchlaufterminierung. Diesbezüglich sind vier Terminierungsarten zu nennen:

- Vorwärtsterminierung

- Rückwärtsterminierung

- Mittelpunktterminierung

- wahrscheinliche Terminierung

Die frühesten möglichen Start- und Endtermine werden bei der Vorwärtsterminierung berechnet. Im Gegensatz dazu wird bei der Rückwärtsterminierung der späteste Starttermin berechnet. Im Falle eines Engpasses werden in Bezug auf die Mittelpunktterminierung alle Arbeitsgänge vor dem Engpass rückwärts und alle nach dem Engpass vorwärts terminiert. Schließlich verkürzt oder verlängert die Schlupfzeit bei einer wahrscheinlichen Terminierung die Durchlaufzeit.

Freigegeben werden die Aufträge im Rahmen der Eigenfertigungssteuerung entweder direkt, nach Termin oder entsprechend des Constant-Work-In-Process (Conwip), der Engpasssteuerung oder Kanban. Die darauffolgende Aufgabe ist die Kapazitätssteuerung, die starr, planorientiert, bestandsregelnd, rückstandsregelnd oder leistungsmaximierend sein kann. Zum Schluss erfolgt die Reihenfolgebildung der Aufträge. Dafür können folgende Verfahren eingesetzt werden: First in first out (FIFO), frühster Plan-Endtermin (FPE), geringster Restschlupf oder kürzeste Operationszeit (KOZ).

Voraussetzungen für erfolgreiche Umsetzung der Produktionsplanung und -steuerung

Zur erfolgreichen Konfiguration der Produktionsplanung und -steuerung ist ein kontinuierliches Produktionscontrolling notwendig. Dieses übernimmt die Kontrolle und Bewertung der Produktionsprozesse sowie die Ableitung geeigneter Maßnahmen zur Anpassung von PPS-Parametern. Das Produktionscontrolling hat in erster Linie die Aufgabe, durch eine zielgerichtete Analyse von Betriebsrückmeldedaten Maßnahmen abzuleiten, mit denen Zielkonflikte zwischen logistischen Zielgrößen entspannt werden können. Nach der Einmal-Analyse der Aufträge, Arbeitsplätze und Arbeitsvorgänge werden die Fertigungsabläufe optimiert. Die Einmal-Analyse wird iteriert, indem beim nächsten Durchlauf die Rückmelde- und Plandatenqualität verbessert werden. Im anschließenden Durchführungsprozess werden die Ist- und Plan-Daten überwacht, wonach bei der nächsten Prozesswiederholung die Verbesserungsüberprüfung stattfindet. Somit ist das Produktionscontrolling ein wichtiger Bestandteil des Produktionsmanagements.

Die Beschaffung ist ein weiterer Bereich, der für die Lösungen im Bereich der Fertigungsplanung und Fertigungssteuerung von Bedeutung ist. In der Beschaffung werden die Zielgrößen Termineinhaltung und Servicegrad angestrebt – unter Berücksichtigung der Logistikkosten, die aufgrund des Bestandes entstehen können. In der Produktionsvorstufe ist die Termintreue zu erhöhen und die Durchlaufzeit zu reduzieren. Dabei sollten die Kapazitäten optimal ausgelastet werden. Das Zwischenlager hat die gleichen Ziele wie die Beschaffung, dort besteht der Bestand jedoch aus den Halbfabrikaten. Anschließend ist die Produktionsendstufe analog der -vorstufe ausgelegt. Zum Schluss stellt in dem Bereich Versand – außer der Liefertermineinhaltung und dem Servicegrad – auch die Lieferzeit eine Zielgröße dar. Diesbezüglich können aufgrund der hohen Fertigwarenbestände die Logistikkosten steigen.

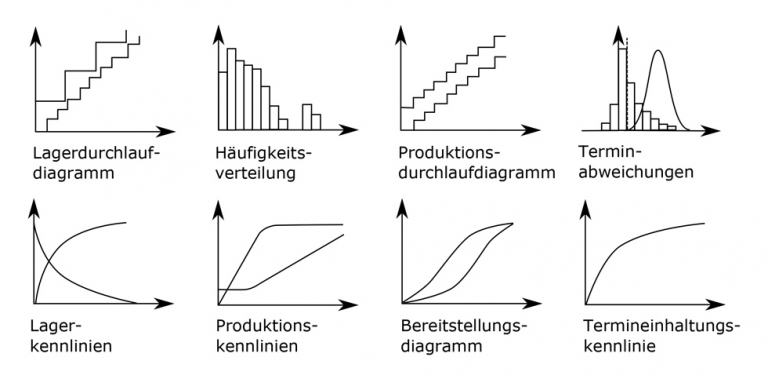

Abbildung 3: Logistische Modelle

Die Leistungen können durch mehrere logistische Modelle überwacht und beurteilt werden. In der Beschaffung kommen Lagerdurchlaufdiagramme und -kennlinien zum Einsatz. In der innerbetrieblichen Leistungserstellung werden die Häufigkeitsverteilungen, die Produktionsdurchlaufdiagramme, Produktionskennlinien, sowie die Bereitstellungsdiagramme für die Analyse benutzt. Die Terminabweichungen und Termineinhaltungskennlinien finden Anwendung in der Überwachung und der Analyse des Versandes.

Implementierung und Kosten der Produktionsplanung und -steuerung

Da das Produktionsmanagement beziehungsweise die Produktionsplanung, Produktionssteuerung und das Produktionscontrolling eine recht komplexe Materie darstellen und die Besonderheiten des jeweiligen Unternehmens berücksichtigen sollen, ist zu erwägen, ob man diese mit internen Ressourcen durchführt oder einen externen Experten beauftragt. Der Vorteil bei einem externen Dienstleister besteht darin, dass er über eine ausgewiesene Expertise im Produktionsmanagement beziehungsweise in der Produktionsplanung und -steuerung verfügt. Außerdem ist er gegen Betriebsblindheit gefeit.

Da Fertigungsplanung, Fertigungssteuerung und Fertigungscontrolling weitgehend die Leistungsfähigkeit des Unternehmens bestimmen, ist eine geeignete Ausgestaltung des Produktionsmanagements von Anfang an die Voraussetzung für Profitabilität des Unternehmens. Dienstleistungen im Bereich PPS können die Entwicklung kompletter Produktionsplanungs- und Produktionssteuerungs-Lösungen sein, aber auch die Beratung bei einzelnen Aspekten des Produktionsmanagements oder die Unterstützung bei der Erarbeitung der Vorgehensweise für die Entwicklung der Fertigungsplanung und -steuerung. Ein externer Anbieter kann beim Aufbau eines strukturierten PPS-Systems unterstützen oder ein schon bestehendes System optimieren.

Als Dienstleister für die Produktionssteuerung, Produktionsplanung und das Produktionscontrolling bietet sich das IPH an. Es kann auf umfangreiche Erfahrungen, Know-how und Expertise im Bereich des Produktionsmanagements zurückgreifen und bei der Erarbeitung von Konzepten und Lösungen für Produktionsplanung und -steuerung sowie Produktionscontrolling beraten. Eine besondere Kompetenz liegt dabei auf dem Produktionscontrolling. Das IPH unterstützt sowohl bei der Optimierung als auch bei der Einführung von Produktionssteuerungs- und Produktionsplanungssystemen. Dadurch lassen sich nicht nur Kosten einsparen, sondern auch weitere Vorteile der Fertigungsplanung und Fertigungssteuerung ausschöpfen – wie die Steigerung der Unternehmensrentabilität und -effizienz.

Weitere Informationen zu den Dienstleistungen des IPH finden Sie hier.