- Geringere Lagerhaltungskosten durch Lageroptimierung

- Die vier Bestandteile der Lagerplanung

- Prozess und Methoden der Lagerplanung

- Ganzheitlicher Ansatz der Lagerplanung verhindert Folgekosten

Geringere Lagerhaltungskosten durch Lageroptimierung

Die Lagerplanung beschäftigt sich mit der Planung der Lagerorganisation, der Lager- und Transporttechnik, der zu lagernden Lagereinheiten sowie des Lagerlayouts. Ziel der Lagerplanung ist es, hohe Lagerhaltungskosten zu reduzieren, die beispielsweise durch veraltete Lagertechnik, eine geringe Auslastung der Transport- und Lagermittel und eine aufwändige Organisation entstehen. Ein weiteres Ziel kann die Erhöhung des Mechanisierung- und Automatisierungsgrades sein. Gerade im Rahmen von Fabrikplanungsprojekten, in denen die Struktur beziehungsweise die Anordnung der Fabrikstrukturen kritisch überprüft beziehungsweise erneuert wird, ist die Betrachtung des Lagers unerlässlich.

Die vier Bestandteile der Lagerplanung

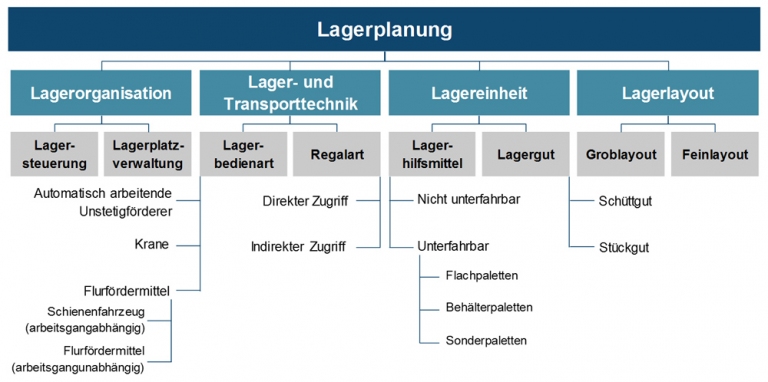

Die Lagerplanung ist als synergetischer Prozess zur eigentlichen Fabrikplanung zu sehen. Werden Fabrikplanungen durchgeführt und die Fabrikstruktur verändert, ist dabei gleichzeitig kritisch das Lager zu prüfen. Die 4 Kernbestandteile der Lagerplanung sind in Abbildung 1 dargestellt.

Abbildung 1: Die 4 Bestandteile der Lagerplanung

(eigene Darstellung)

Im Rahmen der Lagerorganisation wird die Steuerung der Lagerprozesse wie der Materialfluss sowie der Lagerein- und -auslagerungen bestimmt. Dabei sind bestimmte Lagerstrategien (wie zum Beispiel FIFO), die Qualifikation der Mitarbeiter sowie der Lagerprozess selbst zu berücksichtigen. Die Lagerplatzverwaltung bildet die softwaretechnische Unterstützung anhand gewisser Einlagerungsstrategien, zum Beispiel chaotische Lagerung.

Bei der Lager- und Transporttechnik werden die Lagerbedienart sowie die Regalart (Palettenregal, Bodenblocklagerung) festgelegt. Bei der Lagerbedienart ist zwischen Stetigförderern wie Rollenförderern und Unstetigförderern wie Schubmaststaplern zu unterscheiden. Bei der Regalart können Fachbodenregale, die Bodenblocklagerung oder ein automatisches Kleinteilelager bevorzugt werden.

Die in den Regalen einzulagernden Lagereinheiten hängen von dem jeweiligen Lagergut mit seinen spezifischen Eigenschaften wie Größe oder Form ab, woraufhin gegebenenfalls weitere Lagerhilfsmittel wie Paletten oder Kisten ausgewählt werden.

Als Resultat ist das entsprechende Lagerlayout zu bestimmen. Dabei kann zwischen Groblayout (Anordnung der groben Flächen) und Feinlayout (Anordnung aller Flächen mit konkreter Ausrichtung und Medienanbindung) unterschieden werden.

Prozess und Methoden der Lagerplanung

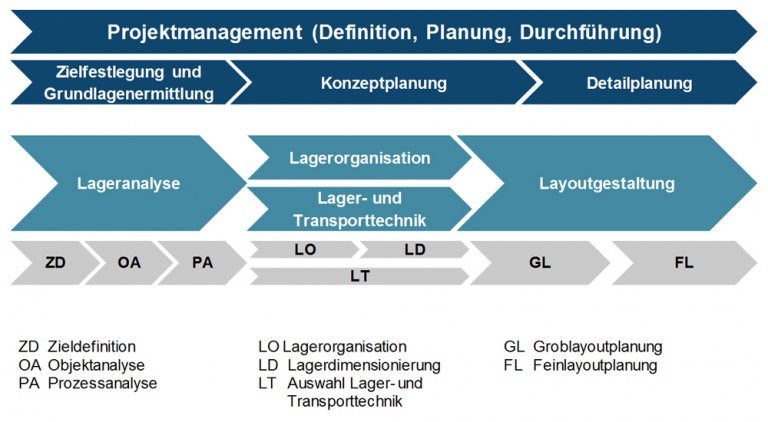

Zur Lagerplanung werden zunächst die Ziele beziehungsweise die konkreten Anforderungen an das zukünftige Lager festgelegt (Transportmitteleignung, Belastungsnivellierung, Transportweglänge). Zudem werden bestehende Lagerprozesse (Anzahl Ein- und Auslagerungen, Material- und Kommunikationsflüsse) sowie -objekte (Regale, Gabelstapler, Bereitstellungsflächen, aber auch Lagergüter und Transportbehälter) aufgenommen. Im Rahmen der Grundlagenermittlung werden bereits vorliegende Daten aufbereitet und analysiert (Lager- beziehungsweise Produktionsprogramm über ABC/XYZ-Analysen) sowie notwendige Lagerreichweiten und Servicegrade aufgrund von Wiederbeschaffungszeiten und Zugangslosgrößen bestimmt.

Darauf aufbauend wird die Lagerorganisation entwickelt, welche den Lagerprozess optimiert, die passende Lagerstrategie sowie Aufgabenzuordnungen für Mitarbeiter beinhaltet (chaotisch, sortenrein). Dabei können flexible Lagerflächen sowie konkrete Anlieferkonzepte definiert werden. Zudem findet die eigentliche Lagerdimensionierung statt, in der auf Grundlage von Szenarien oder historischen Daten die zukünftigen Bestandsverläufe prognostiziert. Nach der Auswahl der passenden Lager- und Transporttechnik kann so die benötigte Anzahl an Lagerfächern bestimmt werden.

Sind alle Lagerobjekte für das zukünftige Lager bestimmt und dimensioniert, erfolgt die Layoutgestaltung, also die Anordnung und Orientierung dieser Objekte. Der Lagerplanungsprozess ist in Abbildung 2 dargestellt.

Abbildung 2: Der Lagerplanungsprozess

Ganzheitlicher Ansatz der Lagerplanung verhindert Folgekosten

Zur Durchführung einer Lagerplanung sind die Interdependenzen zwischen den Bestandteilen der Lagerplanung für eine ganzheitliche Lösung zu beachten. Die reine Investition in neue Lager- oder Transporttechnik führt noch zu keinem Nutzen, sondern kann im schlimmsten Falle auch zu einer Verlängerung der Lager- und Transportzeiten führen. Aus diesem Grund müssen zunächst die Ziele, die mit einer Lagerplanung verfolgt werden sollen, genauestens geprüft und Restriktionen herausgearbeitet werden.

Durch ein systematisches Vorgehen und die zeitliche und prozessuale Trennung der Grundlagenermittlung, der Konzeptplanung und der Detailplanung sowie die regelmäßige Abstimmung mit allen Projektbeteiligten können Rückschritte und damit zeitliche und monetäre Projektänderungen vermieden werden. Im Rahmen der Konzeptplanung sind neben den Investitionskosten in neue Lager- oder Transporttechnik beziehungsweise Ladungsträger auch die Betriebskosten mit zu berücksichtigen.

Die eigentlichen Kosten für die Umsetzung von Lagerplanungsprojekten hängen stark vom Fokus der Lagerplanung ab. Die Änderung der Lagerorganisation ist meist weniger kapitalintensiv als die Beschaffung von neuen Regalen. Aus der Erfahrung des Instituts für Integrierte Produktion Hannover (IPH) gGmbH kann die Umsetzung von Layoutänderungen meist schnell und aufwandsarm erfolgen und mittelfristig bereits zu einer Verkürzung beziehungsweise Vereinfachung von Lagerprozessen beitragen. Durch die ganzheitliche Betrachtung aller Bestandteile der Lagerplanung lassen sich die Lagerkosten enorm verringern – allein durch die Reduktion von Kapitalbindungskosten aufgrund von Bestandsreduzierungen. Darum ist eine systematische Vorgehensweise bei der Entwicklung und Implementierung der Lagerplanung besonders wichtig. Diese ganzheitliche Betrachtung sollte am besten wegen hoher Anforderungen von einem Experten für die Lagerplanung vorgenommen werden, der über entsprechende Kenntnisse in deren Technologie und Verfahren verfügt.

Bei der Lagerplanung muss abgewogen werden, ob sie mit internen Ressourcen durchgeführt oder an einen externen Experten ausgelagert wird. Ein solcher Anbieter, der fundiertes Know-how im Bereich der Lagerplanung besitzt, kann bei der Entwicklung von Konzepten und bei der Umsetzung einer kompletten Lagerplanung unterstützen. Er kann aber auch zu einzelnen Aspekten der Lagerplanung oder zur Bewertung und Optimierung der bestehenden Lagerorganisation beraten. Insgesamt empfiehlt es sich, die Unterstützung und Beratung durch einen externen Dienstleister zumindest in Erwägung zu ziehen, um langfristige Kosten zu reduzieren und alle Vorteile der effizienten Lagerplanung beziehungsweise optimierten Lagerorganisation wahrzunehmen.

Ein Anbieter für Lagerplanung beziehungsweise Lagerorganisation ist das IPH, das auf umfangreiche Beratungserfahrungen im Bereich der Lagerplanung sowie aktuellste Forschungsergebnisse zurückgreifen kann. Informationen zu den Dienstleistungen und Angeboten des IPH erhalten Sie hier.