- Definition und Grundlagen der Lagerlogistik

- Aufgaben, Ziele und Herausforderungen der Lagerlogistik

- Lagerarten als zentrales Element der Lagerlogistik

- Methoden und Trends der Lagerlogistik

- Umsetzung der Lagerlogistik

Definition und Grundlagen der Lagerlogistik

Die Lagerlogistik umfasst die Verwaltung und Sortierung eines Lagers mit dem Ziel der größtmöglichen Effizienz und stellt somit einen wichtigen Bestandteil der Unternehmenslogistik dar. Die Lagerlogistik umfasst alle Prozesse der Lager- und Transportvorgänge zur Planung, Steuerung und Überwachung eigener und fremder Güter. Damit wird ein fachgerechtes Verfahren aller Güter vom Wareneingang bis Warenausgang sichergestellt. Innerhalb der Lagerlogistik wird der Ablauf des Wareneingangs und -ausgangs, der Transporte innerhalb des Lagers sowie die Art der Lagerung festgehalten. Die Lagerlogistik ermöglicht es einem Unternehmen, zu jeder Zeit Informationen zu den Lagerorten bzw. dem Status ihrer Waren abzurufen. Dadurch wird ein schnelles Auffinden, sowie schnelles Versenden ermöglicht. Die Handhabung der Güter soll dabei möglichst einfach sein. Durch die verschiedenen Lagerarten können Lager nach ihrer Funktion und ihrem Aufbau unterteilt werden. Die Lagerlogistik ist für jede Branche relevant, für die auch die Lagerung eine wichtige Rolle spielt. So profitieren produzierende sowie handelnde Unternehmen von einer effizienten Lagerlogistik.

Aufgaben, Ziele und Herausforderungen der Lagerlogistik

Ziel der Lagerlogistik ist es, durch die Lagerung selbst und den Transport mittels Fördermittel den Materialfluss schneller, effizienter, ergonomisch und möglichst fehlerfrei zu gestalten und somit die optimale Nutzung von Lagerfunktionen sicherzustellen. Die Aufgaben der Lagerlogistik reichen vom Wareneingang bis hin zu Warenausgang. Materialien bzw. Waren werden entgegengenommen und auf ihre Verwendbarkeit überprüft. Bei Bedarf werden die Güter mit Fördermitteln an die für sie vorgesehene Position weitergegeben. Soll ein Material nur kurzfristig eingelagert werden, ist für ein Zwischenlager bis zur Nutzung zu sorgen.Die Lagerlogistik umfasst dabei die Bereiche des Transports, der Aufbewahrung und Kommissionierung und der Verwaltung. Es gilt, Systeme für diese Bereiche festzulegen und bereitzustellen. Dabei ist zu beachten, dass alle Stationen des Systems als voneinander abhängig definiert werden und Güter jederzeit sowohl im System als auch im Regal auffindbar sein müssen. Innerhalb eines Lagers kann es verschiedene Lagermittel geben, welche statisch oder dynamisch sein können. Die Bodenlagerung ist ein statisches Lagermittel, die Lagereinheit bleibt dabei von der Ein- bis zur Auslagerung an einem Ort. Die Lagerung auf Fördermitteln ist ausschließlich dynamisch und bei der Regallagerung ist eine statische sowie eine dynamische Lagerung möglich. Die Herausforderungen der Lagerlogistik liegen bspw. in der Koordination. Die Systeme sind alle voneinander abhängig und viele Schritte passieren gleichzeitig. So müssen Wareneingang und -ausgang, Ein- und Auslagerung, Kommissionieren und der innerbetriebliche Transport gleichzeitig geplant, gesteuert und überprüft werden. Dafür sind zuverlässige Systeme von großer Bedeutung. Funktioniert die Lagerlogistik, resultiert eine optimale und höchsteffiziente Nutzung des Lagers.

Lagerarten als zentrales Element der Lagerlogistik

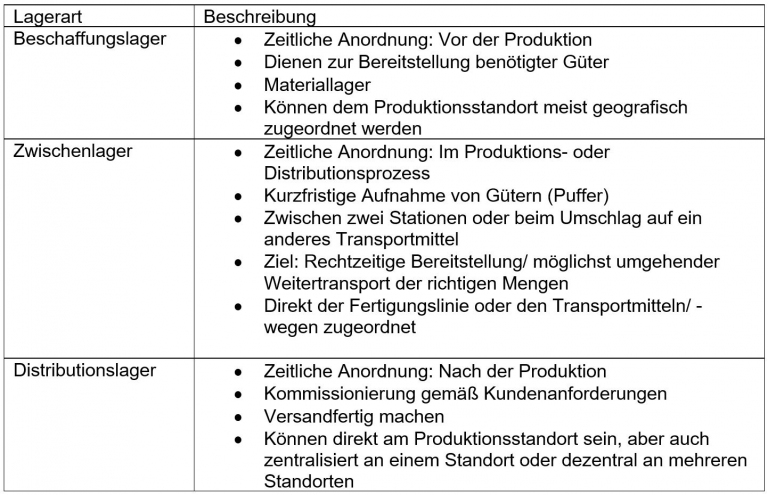

Um die Lagerlogistik nach ihrer Funktion und ihrem Aufbau zu unterteilen, gibt es verschiedene Lagerarten. Dabei gibt es zwei Möglichkeiten ein Lager zu kategorisieren. Zum einen kann dies nach der Hauptfunktion des Lagers geschehen, wobei man sich am Workflow der Prozesse orientiert. Man unterscheidet zwischen Beschaffungs-, Zwischen- und Distributionslager. Eine klare Abgrenzung ist dabei nicht immer möglich und hängt von der Position des Lagers im Wertschöpfungsprozess ab. Zudem können Lager aufgrund ihres Aufbaus, der Art und Weise der Lagerung von Lagereinheiten sowie ihrer Betriebsart unterschieden werden. Es gibt bspw. Hochregal-, Block- und Reihenlager. Folgende Tabelle zeigt die verschiedenen Lagerarten und die dazugehörigen Eigenschaften:

Tabelle 1: Beschreibung der Lagerarten

Methoden und Trends der Lagerlogistik

Um auch zukünftig eine effiziente Lagerlogistik zu haben, ist es wichtig sich über mögliche Automatisierungen Gedanken zu machen. Die Automatisierung kann in der Lagerung selbst, in der Kommissionierung und / oder dem Transport umgesetzt werden. Angestrebt wird dabei eine höhere Prozessstabilität, die Reduzierung der Fehler, die Beschleunigung von Prozessen sowie eine Reduzierung des Personals. Gleichzeitig ist darauf zu achten, dass die Lagerlogistik flexibel und wandlungsfähig bleibt, um das Lager bei Bedarf erweitern oder reduzieren zu können. Ein Ansatz besteht dabei, intelligente Regale einzusetzen. Durch diese werden die Zugriffszeiten und damit die Zeit der Ein-/ Auslagerung reduziert. Auch die Nutzung der Lagerflächen wird optimiert und es resultiert eine Verbesserung des Materialflusses. Des Weiteren können Fahrerlose Transportsysteme (FTS) eingesetzt werden. Sie stehen für sichere und zuverlässige Materialbewegungen, die zeit- und kosteneffizient sind. Durch den Einsatz von FTS kann der Materialfluss standardisiert und kontinuierlich ablaufen, ohne dabei von Personal abhängig zu sein. Es ist nicht notwendig, die gesamte Lagertechnik auszutauschen, um eine höhere Effizienz der Lagerlogistik zu erreichen. Oft reicht es schon aus, bestimmte Bereiche zu optimieren, trotzdem sollte aber grundsätzlich ganzheitlich gedacht werden, um die Gestaltung in Bezug auf Flexibilität und Wandlungsfähigkeit auch zukunftsorientiert umzusetzen. Durch die Automatisierung der Lagerlogistik, können auch Lagerbestände und -zeiten minimiert werden, wodurch die Verschwendung von Gütern und Materialien verringert werden kann.

Umsetzung der Lagerlogistik

Für die Umsetzung automatisierter Systeme in die Lagerlogistik ist im ersten Schritt eine Aufzeichnung des IST-Zustandes notwendig, worauf eine Analyse der möglichen Potenziale folgt. Dabei ist es ratsam für Unternehmen, sich Hilfe bei professionellem Fachpersonal zu nehmen, welches zum einen über das spezifische Wissen verfügt und einen objektiven Blick besitzt. Das IPH- Institut für Integrierte Produktion Hannover gGmbH ist langjähriger Berater für Lagerautomatisierung, Lagertechnik und Lagersysteme mit Erfahrungen in den Bereichen FTS und Automatisierung von Lagerlogistik. Dabei ist bspw. bei der Planung der Einführung eines FTS' nicht nur die Auswahl der Fahrzeuge an sich von Bedeutung, sondern auch die Definition von Transportwegen und Übergabestationen. Um das Unternehmen zu unterstützen und eine optimale Lösung zu finden, werden im Rahmen einer Analyse gemeinsam mit dem Unternehmen Kriterien für zukünftige Lösungen definiert. Das IPH agiert anwenderorientiert und stellt im Anschluss an die Analyse unternehmensspezifische Umsetzungsmöglichkeiten zusammen. Eine Automatisierung der Lagerlogistik ist immer mit Investitionen verbunden, welche sich aber durch die Einsparung von Zeit, Aufwand und Personal schnell amortisieren. Um die Kosteneinsparungen, welche für das jeweilige Unternehmen entstehen, aufzuzeigen, ist nach der erfolgreichen Einführung von zukunftsorientierten Lagersystemen eine Wirtschaftlichkeitsbetrachtung durch das IPH durchführbar.