- Herausforderungen für Unternehmen und Ziele der Materialflussplanung

- Ziele und Nutzen der simulationsgestützten Materialflussplanung

- Einordnung in die Fabrikplanung und Gegenstände der Materialflussplanung

- Phasen und Methoden der Materialflussplanung

- Implementierung und Kosten der Materialflussplanung

Herausforderungen für Unternehmen und Ziele der Materialflussplanung

Im Zuge der Globalisierung werden die Wertschöpfungsketten von Unternehmen zunehmend räumlich und zeitlich verteilt. Somit sind stark verzweigte Transportflüsse sowie intransparente Informations- und Materialflüsse häufige Herausforderungen von Unternehmen. Daraus resultieren lange Durchlaufzeiten und hohe Produktionskosten sowie mangelnde Transparenz und Flexibilität in der Fabrikplanung und anschließender Unternehmenssteuerung. Als Lösung dieser Herausforderungen bietet sich die simulationsgestützte Materialflussplanung an – als Voraussetzung für eine effiziente Fabrikplanung.

Ziele und Nutzen der simulationsgestützten Materialflussplanung

Die simulationsgestützte Materialflussplanung wird als Planung und Gestaltung von Materialflüssen innerhalb des Betriebs anhand spezieller Software definiert. Die wichtigsten Ziele der Planung der Materialflüsse bestehen in der

- ganzheitlichen Abbildung des innerbetrieblichen Wertschöpfungsprozesses von der Beschaffung über die Produktion bis zur Distribution,

- Schaffung von Voraussetzungen für eine fundierte Fabrikplanung (unter anderem Layoutplanung) und Unternehmensteuerung,

- Verbesserung von Unternehmensergebnissen hinsichtlich Rentabilität, besserer Ressourcen- und Kapazitätsauslastung und Fabrikwandelbarkeit,

- Schaffung von geordneten und wirtschaftlichen Materialflüssen.

Mit Hilfe der simulationsgestützten Materialflussplanung ist es möglich, folgenden Nutzen zu erzielen:

- Optimierung unterschiedlicher Materialflusssysteme beziehungsweise -konzepte hinsichtlich der logistischen Leistungsfähigkeit,

- Bewertung und Optimierung der Flexibilität, Durchlaufzeit und Kosten von Prozessen,

- Erhöhung der Prozessstabilität,

- Verringerung der Warenbestände und Materialvorräte,

- optimale Nutzung der Produktions- und Lagerflächen.

Die simulationsgestützte Materialflussplanung, welche als Hilfsmittel eine Simulationsumgebung verwendet, bietet demnach eine Entscheidungsunterstützung in unterschiedlichen Phasen der Fabrikplanung. Darüber hinaus lässt sich eine simulationsgestützte Materialflussplanung branchenübergreifend anwenden, wobei unternehmensspezifische Rahmenbedingungen ebenfalls berücksichtig werden können. Die simulationsgestützte Materialflussplanung kann nicht nur zur Optimierung von Fabriken eingesetzt werden, sondern auch zur Steigerung der Effizienz und Erhöhung der Prozessorientierung in Lagern, Flughäfen, Seehäfen, Logistikzentren und vielen weiteren Bereichen.

Einordnung in die Fabrikplanung und Gegenstände der Materialflussplanung

Generell existieren in der Fabrikplanung vier unterschiedliche Anwendungsfälle:

- Grüne-Wiese-Planung

- Reorganisation

- Erweiterungsplanung

- Rückbau

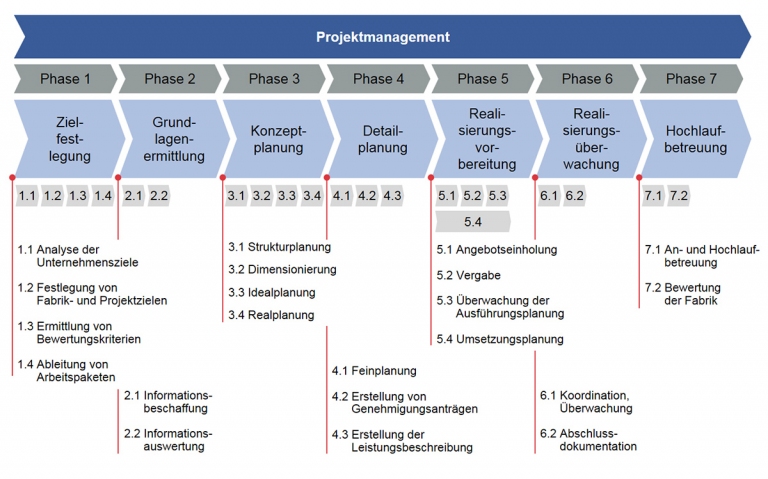

Laut der VDI-Richtlinie 5200 lässt sich der Planungsprozess in 7 Phasen differenzieren. Zu Beginn werden im Fabrikplanungsprozess die Ziele festgelegt sowie die Grundlagen ermittelt. Auf Basis dieser Informationen wird eine Konzept- und Detailplanung durchgeführt. Im Nachgang werden Vorbereitungen zur Realisierung getroffen. Eine Überwachung der Realisierungsphase gewährleistet dabei eine effiziente Betreuung bis zum Hochlauf.

Phasen der Fabrikplanung als Grundlage für die Materialflussplanung

Die simulationsgestützte Materialflussplanung kann im Fabrikplanungsprozess sowohl in der Planungsphase (Konzept- und Detailplanung) als auch in der Realisierungsphase und in der Hochlauf- bzw. Produktionsphase (Betriebsphase) als Methode zur Entscheidungsunterstützung eingesetzt werden.

Die Materialflussplanung verfolgt generell das Ziel, die im System vorhandenen Potenziale bezüglich verwendeter Verfahren und Parameter zu identifizieren und zu optimieren. Innerhalb der Planungsphase lässt sich beispielsweise die korrekte Dimensionierung von Anlagen überprüfen, Sensitivitätsanalysen zur Reaktion des betrachteten Systems auf dynamische Eingangsgrößen untersuchen oder der Personalbedarf ermitteln. In der Realisierungsphase lassen sich Notfallstrategien in Störfällen bestimmen, unterschiedliche Steuerungsprinzipien testen und dynamische Kapazitätsgrenzen ermitteln. Innerhalb der Betriebsphase lassen sich verschiedene Strategien vorausschauend untersuchen. Die simulationsgestützte Materialflussplanung kann dabei bei allen vier Anwendungsfällen der Fabrikplanung zum Einsatz kommen (insbesondere für die Layoutplanung und Prozessplanung).

Um eine effiziente Materialflussplanung durchführen zu können, ist zudem ein interdisziplinärer und ganzheitlicher Ansatz wichtig, da unterschiedliche Bereiche, Prozesse und Systeme der Fabrik als eine Einheit betrachtet werden sollten: von der Arbeitsgestaltung der Mitarbeiter über die Maschinenanordnung bis zur räumlichen Gestaltung des Fabrikgebäudes.

Umfassendes Wissen beziehungsweise Know-how sowie entsprechende Instrumente und Technologien sind daher unerlässlich, um die Anforderungen an die Materialflussplanung aufzustellen und diese umzusetzen.

Phasen und Methoden der Materialflussplanung

Das Vorgehen einer simulationsgestützten Materialflussplanung setzt sich aus folgenden Phasen zusammen:

- Analyse,

- Datenaufnahme und deren Validierung,

- Erstellung und Test des Simulationsmodells,

- Planung und Durchführung von Simulationsstudien inklusive Modellanpassungen sowie

- Ergebnisaufbereitung

In der Analysephase wird das zu betrachtende System hinsichtlich Prozess, Materialfluss, Grenzen und Zielgrößen untersucht. In Anbetracht dessen werden Informationen aufgenommen und validiert. Im Anschluss erfolgt die Erstellung des Simulationsmodells. Hierfür wird zunächst ein Objektmodell der im betrachteten System enthaltenden Objekte (Prozess, Materialfluss, Ressourcen, Parameter, Variablen) erstellt. Die Objekte werden im Anschluss als Simulationsbausteine implementiert und miteinander verknüpft. Ein Funktionstest beziehungsweise eine Modellvalidierung schließt diese Phase ab. Zur gezielten Analyse von Simulationsszenarien werden Studien durchgeführt, indem unterschiedliche Parametervariationen definiert werden und hinsichtlich der Auswirkungen auf die betrachteten Zielgrößen bewertet werden.

Für die Umsetzung einer simulationsgestützten Materialflussplanung kommen unterschiedliche Methoden zum Einsatz. Zum einen unterstützen zielgerichtete Interviews und Workshops das Prozessverständnis. Zum anderen helfen Regeltermine im Sinne von Abstimmungsrunden nicht realgetreue Verfahren im Simulationsmodell zu identifizieren. Eine ingenieurmäßige Ausbildung ist außerdem von Vorteil. Als Simulationsumgebung wird häufig eine spezielle Software benötigt (zum Beispiel Plant Simulation von Siemens Tecnomatix).

Implementierung und Kosten der Materialflussplanung

Eine simulationsgestützte Materialflussplanung versucht, die Gegebenheiten eines Systems in einem Simulationsmodell abzubilden. Insbesondere bei sehr komplexen Systemen lassen sich ohne eine simulationsgestützte Materialflussplanung unter Umständen nur bedingt sinnvolle Entscheidungen treffen. In Anbetracht dessen kann eine simulationsgestützte Materialflussplanung als Werkzeug zur Entscheidungsunterstützung eingesetzt werden, um erfolgreiche Ergebnisse der Materialflussplanung zu ermöglichen.

Aufgrund der hohen Komplexität realer produktionslogistischer Systeme sind für die Entwicklung eines Simulationsmodells Expertenwissen und eine systematische Vorgehensweise unabdingbar. Die Materialflussplanung kann nicht nur intern, sondern auch als externe Dienstleistung beauftragt werden. Das Institut für Integrierte Produktion Hannover (IPH) gGmbH verfügt über langjährige Erfahrungen und hat bereits diverse Projekte in unterschiedlichen Branchen erfolgreich durchgeführt – von der Pharmaindustrie über den Maschinen- und Anlagenbau bis zur Automobilindustrie und Prozessindustrie. Somit ist das IPH als Dienstleister in der Lage, Unternehmen bei der simulationsgestützten Materialflussplanung effektiv zu unterstützen.

Der Aufwand und somit die Kosten für die Entwicklung eines Simulationsmodells für Materialflüsse sind immer von der Komplexität des betrachteten Systems abhängig. Für eine Aufwands- und Kostenabschätzung ist demnach ein Besuch von den Experten für die Materialflussplanung vor Ort zu empfehlen, um die Problemstellung besser erfassen zu können.

Für Optimierung der Materialflüsse in der Fabrik oder im Lager ist eine simulationsgestützte Materialflussplanung unerlässlich. Sie bildet die Grundlage der effektiven Fabrikplanung. Um die Vorteile der Materialflussplanung optimal zu nutzen, bedarf es einer fundierten Beratung durch Experten und des Einsatzes einer speziellen Software.

Hier erhalten Sie weitere Informationen zu den Dienstleistungen des IPH im Bereich Fabrikplanung und Materialflussplanung.