- Was ist Layoutplanung?

- Welche Probleme kann die Fabriklayoutplanung lösen?

- Wann und warum ist eine professionelle Layoutplanung wichtig?

- Gegenstände der Layoutplanung

- Einordnung in die Fabrikplanung

- Nutzen und Voraussetzungen einer effizienten Layoutplanung

- Modelle und Methoden der Layoutplanung

- Das Vorgehen bei der Groblayoutplanung

- Das Vorgehen bei der Feinlayoutplanung

- Methoden der Layoutplanung: Anwendungsbereiche, Vorteile und Nachteile

- Implementierung und Kosten

Was ist Layoutplanung?

Das Fabriklayout beschreibt den Entwurf der räumlichen Anordnung von Objekten (Anlagen, Maschinen) in einem Produktionssystem. Grundsätzlich wird bei der Layoutplanung das Produktionssystem unter Einbeziehung des Produktionsverfahrens sowie der örtlichen Gegebenheiten erfasst, um beispielsweise die Raumnutzung, den Produktionsablauf und den bisherigen Materialfluss zu optimieren.

Wer im eigenen Betrieb mit dem Thema Fabrikplanung in Berührung kommt, wird sicher eines feststellen: Es besteht ein hoher Dialogbedarf mit den Kollegen. Tatsächlich existieren auf allen betrieblichen Ebenen unterschiedliche Meinungen, wie dem Veränderungsdruck durch Forderung nach individuelleren Produkten und höherer Termintreue mit einem Fabriklayout begegnet werden kann. Die Layoutplanung ist ein zentrales Element der Fabrikplanung. Diese hat zunehmend komplexere Problemstellungen in immer kürzer werdenden Zeiträumen zu lösen.

Je nach Zielsetzung können mit einer Layoutoptimierung schwerpunktmäßig die Kosten und Zeiten nachhaltig gesenkt sowie die Wandlungsfähigkeit sichergestellt werden, die Flexibilität und Modularität einer Fabrik überhaupt zulassen. Zur Zielerreichung kann neben einer Layoutoptimierung (Reorganisation) auch eine Erweiterung oder komplette Neuplanung des Fabriklayouts (sogenannte Grüne-Wiese-Planung) zweckmäßig sein.

Zusätzlich werden aktuell neue Möglichkeiten der Interaktion zwischen Maschinen, Gebäuden und Menschen entwickelt, die ohnehin eine Anpassung des Fertigungslayouts bedingen: Stichwort Industrie 4.0.

Welche Probleme kann die Fabriklayoutplanung lösen?

Eine versierte Fabriklayoutplanung geht ganzheitlich vor und erlaubt es, unmittelbar zum Kern eines Problems vorzustoßen, anstatt mit partiellen Insellösungen nur kleinere Optimierungen vorzunehmen. Es werden vielfältige logistische Fragestellungen, wie sie durch gewachsene Strukturen, eingefahrene Arbeitsabläufe oder steigende Betreiberkosten entstehen, bereits im Vorfeld beziehungsweise mit dem Planungsprozess zwangsläufig beantwortet.

Der Wunsch nach oder die Notwendigkeit eines neuen Fertigungslayouts resultieren aus einer Vielzahl an Gründen. Ein konkreter Handlungsbedarf wird besonders dann eindeutig erkennbar, wenn neue Produkte, eine Ausweitung der Kapazitäten oder neue Technologien eingeführt werden sollen.

Wann und warum ist eine professionelle Layoutplanung wichtig?

Eine professionelle, systematische Layoutplanung ist immer dann sinnvoll, wenn die gegebenen Funktionseinheiten strukturiert werden müssen. Das ist insbesondere dann der Fall, wenn sich größere Teile des Produktionsprozesses ändern oder der Prozess erweitert wird. Eine weitere Möglichkeit besteht in der Änderung der Kapazitäten des Prozesses, wenn diese also kleiner oder größer werden.

Eine Layoutgestaltung wird über einen langen Zeitraum beibehalten und ist eine strategische Unternehmensentscheidung, die eine intensive Vorüberlegung und eine systematische Planung vorausgesetzt. Durch Globalisierungseffekte wie zunehmenden Wettbewerb kann sich eine ausgereifte Layoutoptimierung als existenzentscheidend für den eigenen Betrieb erweisen und Arbeitsplätze langfristig sichern.

Gegenstände der Layoutplanung

Gegenstand der Layoutplanung ist die Auslegung (englisch „lay out") von Flächen und Objekten. Unter anderem werden dabei Ressourcen mit gleichen Bearbeitungsaufgaben nicht nur organisatorisch, sondern auch räumlich zusammengefasst, sodass gemeinsame und damit insgesamt kleinere Bestandspuffer entstehen. Ebenso können dabei die manuellen Transportwege verkürzt oder unter Umständen durch Fahrerlose Transportsysteme (FTS) ersetzt werden.

Einordnung in die Fabrikplanung

Die Planung erfolgt auf unterschiedlichen Ebenen (Abstraktionsgraden) und wird mit zunehmenden Details versehen (Detailierungsgrad). Wie in Abbildung 1 zu sehen, können die Layoutarten in den Detaillierungsebenen

- Werkslayout

- Groblayout

- Feinlayout

- Arbeitsstationslayout

beschrieben werden.

Abbildung 1: Layoutarten nach Grundig

(Quelle: Wiendahl, H.-P.; Reichardt, J.; Nyhuis, P.: Handbuch der Fabrikplaung, 2. Aufl., München: Carl Hanser Verlag, 2014, doi: 110.3139/9783446437029)

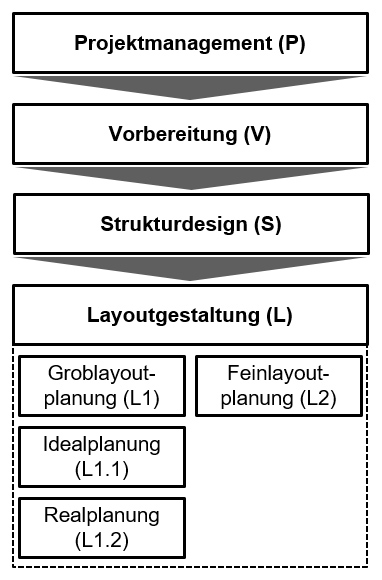

Im Prozess der Fabrikplanung folgt die Layoutgestaltung auf die Phasen der Vorbereitung und des Strukturdesigns. In der Vorbereitung werden für die Planung notwendige Informationen zu Produkten, Prozessen und Ressourcen beschafft und anschließend ausgewertet. Die Festlegung der funktionalen und organisatorischen Einheiten mit ihren Beziehungen untereinander folgt darauf im Strukturdesign.

Die sich nun anschließende Layoutgestaltung lässt sich grundsätzlich in Groblayoutplanung (L1) und Feinlayoutplanung (L2) unterteilen (siehe Abbildung 2).

Abbildung 2: Einordnung der Layoutgestaltung in den Prozess der Fabrikplanung (IFA)

(Quelle: Wiendahl, H.-P.; Reichardt, J.; Nyhuis, P.: Handbuch der Fabrikplaung, 2. Aufl., München: Carl Hanser Verlag, 2014, doi: 110.3139/9783446437029)

Bei der Groblayoutplanung wird vorerst eine ideale Layoutplanung ermittelt (L1.1). Diese berücksichtigt die Flussbeziehungen zur Erstellung eines idealen Funktionsschemas. Mit sogenannten „Footprints" wird der allgemeine Flächenbedarf der Ressourcen ermittelt und in einem Flächenmaßstäblichen Funktionsschema fixiert. Die ideale Anordnung wird anschließend entsprechend den diversen Restriktionen, wie sie beispielsweise durch das Gebäude vorgegeben sind, in einer Realplanung angepasst (L1.2). Generell entstehen dabei mehrere Reallayoutvarianten. Diese sind entsprechend der im Vorfeld definierten Zielkriterien zu bewerten, um eine Vorzugsvariante auszuwählen.

Zielkriterien sind beispielsweise:

- klarer Materialfluss

- Modularität

- Zukunftsrobustheit

- Strategische Erweiterungsrichtungen

- Infrastruktur / Werksanbindung

- Kommunikation Face to Face

- kein gegenläufiger Materialfluss

- kurze Wege

Die konkrete Ausgestaltung auf Betriebsmittelebene erfolgt erst im finalen Schritt einer Feinlayoutplanung.

Aufgrund der Komplexität werden für die Auslegung eines Fabriklayouts softwarebasierte Optimierungsverfahren herangezogen. Zur Visualisierung dienen einfache Skizzen bis hin zu detaillierten 3D-Modellen, die auch als Virtuelle Realität im Rahmen der digitalen Fabrik bezeichnet werden können.

Nutzen und Voraussetzungen einer effizienten Layoutplanung

Die Layoutplanung hilft den Verantwortlichen, die Anforderungen systematisch zu konkretisieren und kann – im frühen Stadium angewandt – zur Vertrauensbildung und damit bedeutend zum Projekterfolg beitragen. Dieses stellt zugleich eine besondere Herausforderung der Layoutplanung dar: Häufig plant ein Projektteam oder in kleinen Betrieben einzelne Verantwortliche, ohne dass gemeinsam interaktiv und interdisziplinär nach Lösungen gesucht wird. Das ist doppelt gefährlich: Einerseits kann somit das Optimierungspotenzial im Planungsprozess nicht vollständig gehoben werden, da zum Beispiel Prozess-Know-how verschenkt wird. Andererseits wird mit dem Ausschluss der Mitarbeiter die Veränderungsbereitschaft nicht proaktiv gefördert.

Für eine professionelle, systematische Layoutplanung eignet sich der interdisziplinäre Ansatz des Instituts für Integrierte Produktion Hannover (IPH) gGmbH unter Einbeziehung der Anlagenplanung, Architektur, Haustechnik und Produktionsplanung. So lassen sich die Vorteile der Funktionsorientierung als auch der Prozessorientierung erfolgreich kombinieren und effiziente Lösungen der Layoutplanung herausarbeiten.

Modelle und Methoden der Layoutplanung

Es existieren unterschiedliche Vorgehensweisen und Ansätze zur Durchführung einer Layoutplanung. Grundsätzlich wird dabei zwischen einer idealen und einer realen Layoutplanung unterschieden.

Wesentlich für ideale Layoutplanung ist die Restriktionsfreiheit. Geplant wird ohne Einschränkungen durch Vorgaben technischer oder räumlicher Natur. Der Grundgedanke ist, aus einem Ideal das volle Potenzial zu heben und unvoreingenommene Ideen zur neuen Gestaltung zu generieren. Das ideale Layout bildet die Ausgangsbasis für die Erstellung eines Reallayouts. Es ist entsprechend einfach gestaltet und wird in 2D als Blocklayout angefertigt. Die allgemeinen Schritte zum Blocklayout gliedern sich in drei einzelne Schritte. Zu Beginn steht die Erstellung eines Funktionsschemas. Dieses Schema stellt die funktionalen Beziehungen und Materialflüsse dar. Im zweiten Schritt erfolgt die Abbildung eines flächenmaßstäblichen Schemas, um die Flächenbedarfe der Ressourcen (in m²) zu modellieren. Der dritte Schritt ist die eigentliche Umwandlung ins Blocklayout. Dabei werden die Flächen aus dem flächenmaßstäblichen Schema räumlich angeordnet (geblockt) und sind somit als erste Annährung zum Reallayout anzusehen. Oftmals ist die optimale Anordnung komplex und nicht eindeutig zu lösen, sodass sich bereits in dieser Phase eine Unterstützung mit Optimierungstools, wie zum Beispiel in Form einer Materialflusssimulation, als nützlich erweisen kann.

Die reale Layoutplanung wird als Detaillierungsplanung bezeichnet und stellt einen erheblichen Anteil am Prozess der Fabrikplanung dar. Je nach Abstraktionsebene wird dabei von der Standortplanung, Groblayoutplanung und Feinlayoutplanung gesprochen. Mit steigender Detailtreue sind mehr Restriktionen und Rahmenbedingungen zu berücksichtigen und hinzuzufügen. Erwähnenswert sind Restriktionen aus den Bereichen:

- Recht

- Planungsziele

- in der Idealplanung entstandene Zusammenhänge

- verfügbares Wissen und Erfahrungen

- Standortabhängigkeiten

- sowie länderspezifische Faktoren.

Das Vorgehen bei der Groblayoutplanung

Konzeptionell ist es sinnvoll, mit den tragenden Wänden beziehungsweise feststehenden Bereichen der Fabrik zu beginnen, da hier kein Verschiebungsspielraum gegeben ist. Hierbei findet eine Auslegung der Raumhöhe, der zulässigen Nutzungsformen und der Gebäudebelastungen statt.

Die Groblayoutplanung erfordert die aktive Mitwirkung und Zusammenarbeit verschiedener Disziplinen miteinander. Deshalb ist es ratsam, die Groblayoutplanung in Form mehrerer Workshops durchzuführen und damit die Eingliederung von Fachleute ins Team sowie die Interdisziplinarität zu fördern. Besondere Aufmerksamkeit ist dabei dem Entwurf von Transportwegen und Materialflüssen beizumessen. Ebenso sind Abluft-, Zuluft-, Kühl- und Energieversorgung zu beachten.

Die Bereiche in der Grobplanung werden in Rastern geplant. Aufgrund vieler Einflussfaktoren ist in dieser Phase ein Ausgleich zwischen Flexibilität und der optimalen Anordnung zu erwirken. Entsprechend entstehen dabei mehrere mögliche Layoutvarianten. Diese enthalten bereits die relevanten Restriktionen. Die einzelnen Varianten unterscheiden sich insbesondere durch die Grundkonzepte des Materialflusses wie Spine-, Stern- oder U-Form.

Die Varianten werden nun mit gewichteten Zielkriterien bewertet, um eine ausgewählte Vorzugsvariante zu ermitteln. Die Zielkriterien wurden zu Projektbeginn verbindlich festgelegt. Methodisch eignet sich zur Bewertung die Nutzwertanalyse. Zusätzlich kann eine Sensitivitätsanalyse angewendet werden, damit ein einheitliches Verständnis für die Bewertung und den Einfluss der Zielkriterien entwickelt wird. Ein methodisches Vorgehen bei der Bewertung kann die Entscheidung zu Gunsten eines anderen Reallayouts beeinflussen, als es vom Planungsteam eingangs erwartet wird. Grafisch wird das Groblayout beispielsweise in 2D-Zeichnungen (seltener auch als 3D-Konzept) bereitgestellt.

Abbildung 3: Typisches Groblayout (Quelle: IPH)

Das Vorgehen bei der Feinlayoutplanung

Die Feinlayoutplanung wandelt das Groblayout in einer detaillierten Ausplanung auf Betriebsmittelebene bis auf Ebene einzelner Einrichtungsgegenstände um. Das Vorgehen zur Feinlayoutplanung ist dabei deutlich aufwandsärmer. Meistens ist an dieser Stelle die Umwandlung in ein 3D-Modell (digitale Fabrik) zweckmäßig. Das Ergebnis kann in einer Simulation validiert und als finales Konzept vorgestellt werden.

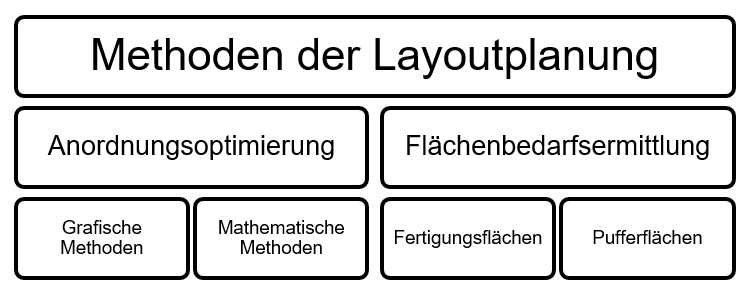

Für die konkrete Layoutplanung im Sinne der Anordnungsoptimierung werden grundsätzlich Methoden zur Verbesserung der räumlichen Anordnung von Betriebsmitteln und zur Ermittlung des zukünftigen Flächenbedarfs für Fertigungs- und Pufferflächen angewendet (siehe Abbildung 4).

Abbildung 4: Allgemeiner Überblick Methoden der Layoutplanung nach Pawellek (i. A. a. Ganzheitliche Fabrikplanung – Grundlagen, Vorgehendweise, EDV-Unterstützung, Günter Pawellek, S. 148).

Methoden der Layoutplanung: Anwendungsbereiche, Vorteile und Nachteile

Zur Planung von Fabriklayouts existieren zahlreiche Methoden, Modelle und Analyseinstrumente. Diese eignen sich für unterschiedliche Anwendungsbereiche und bieten jeweils Vor- und Nachteile.

Anwendungsbereich:

- systematische Entscheidungsvorbereitung

- Auswahl von Alternativen

- Bewertung komplexer Sachverhalte

Vorteile:

- Kennzahlenbasiert

- Flexibilität

- Transparenz und direkter Vergleich

- Berücksichtigung von „weichen" Faktoren

Nachteile:

- Keine Gewährleistung der korrekten Vergleichbarkeit von Alternativen

- Subjektive Auswahl und Gewichtung der Bewertungskriterien notwendig

Anwendungsbereich:

- Ermittlung von wesentlichen Einflussgrößen

- Bewertet die Reaktion auf kleine Änderungen von Eingangsparametern

Vorteile:

- Einfache Voraussetzungen zur Durchführung

- Leichte Interpretation der Ergebnisse

Nachteile:

- Keine Berücksichtigung von Eintrittswahrscheinlichkeit der Abweichungen

- Keine Berücksichtigung von Interaktionseffekten mit anderen Einflussgrößen

Anwendungsbereich:

- Erfassung und Darstellung der Materiafluss- und Kommunikationsflussbeziehungen im Ist-Zustand

Vorteile:

- Große Anzahl von Objekten/Einheiten darstellbar

- Qualitative und quantitative Beziehungen

Nachteile:

- Aufwändige Datenerhebung

- Keine Analyse von Alternativen

Anwendungsbereich:

- Erfassung und Darstellung der Materiaflussbeziehungen (Materialflussanalyse; grafisches Zuordnungsverfahren)

Vorteile:

- Gute Darstellung für einzelne Bereiche

Nachteile:

- Grobe Darstellungsform

- Abstände, räumliche Anordnungen werden nicht wiedergegeben

- Nur für beschränkte Anzahl an Einheiten/Objekten geeignet

Anwendungsbereich:

- Anwendung in früher Planungsphase als Funktionsschema

Vorteile:

- Vereinfachte grafische Darstellung komplexer Produktionsabläufe

Nachteile:

- Sehr grobe Darstellung

- Nur qualitative Darstellung des Funktionsflusses

Anwendungsbereich:

- Einordnung des Materialflusses in die Layoutstruktur

Vorteile:

- Reale Material- beziehungsweise Transportflüsse darstellbar

Nachteile:

- Geringe Produktvarianten

Anwendungsbereich:

- Einsatz bei Layoutoptimierung

Vorteile:

- Hohe Transparenz

- Visualisiert Anordnung und Vernetzung komplexer Materialflussstrukturen

Nachteile:

- Hohes Abstraktionsniveau

- Bildung von Klassen wird vorausgesetzt

Anwendungsbereich:

- Modellierung von Material- und Informationsflüssen

- Abbildung Ist-Zustand (Wertstromanalyse) und Soll-Zustand (Wertstromdesign)

- Basis für Neuplanung des Material- und Informationsflusses

- Einsatz vorrangig in der Strukturplanung

Vorteile:

- Direkte, durchgängige Anwendung möglich

- Aufdecken von Verschwendung, Materialflussfunktionen und Wertschöpfungsfunktionen

- Flexible Anwendungsbereiche (einzelne Bereiche oder Gesamtprozess)

- Visuelle Darstellung

Nachteile:

- Ungeeignet für flexible Einzelfertigung

Anwendungsbereich:

- Darstellung der Ist-Situation

- Unterteilt eine Menge von Objekten in die drei Klassen: A, B und C. Bei Betrachtung eines Artikels beispielsweise nach Kosten, Gewinn, Umsatz, Verbrauch, Preis. Die kumulierten Werte werden in absteigender Ordnung als Summenkurve dargestellt.

- Die XYZ-Analyse erweitert die ABC-Analyse mit Aussagen qualitativer Merkmale.

- Die Verknüpfung wird als ABC/XYZ-Analyse bezeichnet.

Vorteile:

- Geringer Aufwand

- Einfache Anwendung

- Universal einsetzbar

- Übersichtlichkeit

- Grafische Darstellung möglich

Nachteile:

- Eindimensionale Betrachtung

- Nur quantitative Aussagen

- Keine direkte Anwendung: Bereitstellung der Daten

Implementierung und Kosten

Eine erfolgreiche Layoutplanung erfordert ein zielorientiertes und systematisches Vorgehen aller beteiligten Fachdisziplinen. Eine wesentliche Voraussetzung hierfür ist eine intensive Vorbereitung und gemeinsame Zieldefinition. Die Methodenwahl sollte stets situationsbezogen erfolgen und das Vorgehen sowie die Ergebnisse sind ausführlich zu dokumentieren. Umfangreiche Projekterfahrung und Experten-Know-how aus der Praxis sind für eine professionelle Layoutplanung unerlässlich und können das Planungsvorhaben von Beginn an bedeutend vorantreiben. Oft reicht die unternehmensinterne Layoutplanungs-Expertise jedoch nicht aus, um eine professionelle Vorgehensweise einzuhalten. Um bei der Projektsteuerung wirksam ansetzen zu können und Veränderungsprozesse im Betrieb einzuleiten, sollten externe Dienstleister frühzeitig in Planungsprojekte für Fabriklayouts eingebunden werden. Dadurch können bereits im Stadium der Planung Termin- und Budgetüberschreitungen sowie unzureichende Planungsergebnisse (etwa Mängel in Funktion, Qualität, Leistung und Wandlungsfähigkeit) stark minimiert werden.

Nur ein ganzheitlicher Ansatz der Layoutplanung kann den spezifischen Zielsetzungen der beteiligten Planungsdisziplinen sowie fachspezifischen Detailanforderungen nachkommen. Das IPH nutzt als Experte einen synergetischen Planungsansatz, bestehend aus der Prozesssicht (Produktion, Logistik, Unternehmensorganisation, etc.) und der Raumsicht (Architektur, Haustechnik, Anlagentechnik, etc.). Ziel ist es, innerhalb kürzester Zeit ein optimales Planungsergebnis zu erzeugen – mit minimalem und stark vernetztem Ressourceneinsatz. Dazu werden die modernsten Tools für Fabrikplanung verwendet, die eine hohe Qualität der Layoutplanung gewährleisten.

Dabei werden in der Prozesssicht die klassischen Forderungen nach hoher Produktivität, Qualität, kurzer Durchlaufzeit, ergonomischer Gestaltung sowie der Veränderungsfähigkeit durchdrungen. Parallel dazu erfolgt in der Raumsicht eine Fokussierung auf die Gebäudetechnologie, den Energieverbrauch oder auch das identitätsstiftende innere und äußere Erscheinungsbild.

Zusammenfassend kann sich eine Layoutplanung aus den vier Planungsfällen Neuplanung, Erweiterungsplanung, Rationalisierungsplanung und Sanierungsplanung ergeben. Je nach Planungsfall, Projektumfang und Betriebsgröße können mit einer professionellen Layoutplanung hohe Kosten eingespart werden.

Das IPH steht Ihnen als Anbieter der Layoutplanung mit Fachkompetenz und bewährten Methoden gern zur Verfügung. Für eine Aufwands- und Kostenabschätzung ist ein Gespräch vor Ort zu empfehlen, um die individuellen Gegebenheiten zu berücksichtigen. In einem persönlichen Gespräch können wir Ihnen heute schon zeigen, wie sich Ihre Planung morgen bezahlt machen wird. Weitere Informationen zu den Fabrikplanungs-Dienstleistungen des IPH finden Sie hier.