- Was ist Rapid Prototyping?

- Charakterisierung des Rapid Prototyping Prozesses

- Verfahren des Rapid Prototyping

- Vorteile und Nachteile des Rapid Prototyping

- Beispiele für Rapid Prototyping

- Tools und Software für das Rapid Prototyping

- Anwendung und Umsetzung des Rapid Prototyping

Was ist Rapid Prototyping?

Rapid Prototyping (RP) bezeichnet Verfahren, mit denen schnell und kosteneffizient komplizierte Prototypen, Kleinserien oder individualisierte Produkte auf Basis von 3D-Modellen hergestellt werden können. Dies wird zunehmend wichtiger, da kürzere Entwicklungszeiträume bei steigenden Qualitätsanprüchen gefordert werden. Ein Ziel von Rapid Prototyping ist es dabei, bereits in frühen Stadien der Produktentwicklung Aussagen über bestimmte Eigenschaften des Endproduktes treffen zu können. Dafür bedarf es der kurzfristigen Verfügbarkeit von physischen Konzeptmodellen und Prototypen.

Anwendung kann das Rapid Prototyping in vielen Bereichen finden, z. B. im Maschinenbau oder in der Luftfahrt zur Prototypenherstellung, in der Architektur zur Erstellung von Modellen oder in der Medizin zur Herstellung von individuellen Produkten. Additive Verfahren wie der 3D-Druck sind für das Rapid Prototyping besonders gut geeignet, da durch den schichtweisen Materialauftrag kaum Grenzen für die Kompliziertheit vorliegen [Fastermann, P., Bertsche, B. & Bullinger, H.-J.] und keine spezifischen Werkzeuge oder Formen benötigt werden. Weitere Vorteile sind die Umweltfreundlichkeit aufgrund des effizienten Materialeinsatzes und die allgemeine Benutzerfreundlichkeit. Durch diese ressourcenschonende und einfache Erzeugung von Prototypen, hat sich der 3D-Druck zu einem gängigen Verfahren im Rapid Prototyping entwickelt.

Charakterisierung des Rapid Prototyping Prozesses

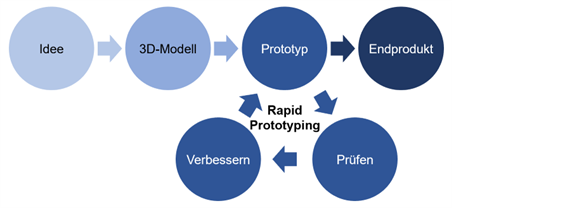

Zu den wichtigsten Aspekten des Rapid Prototyping gehören die schnelle Verfügbarkeit der Prototypen und die Erzeugung von komplizierten Geometrien. Dies fördert die schnelle Überarbeitung von Modellen und die Vermeidung von Fehlern während der Entwicklung von neuen Produkten. Abbildung 1 zeigt einen beispielhaften Entwicklungsprozess eines Produktes von der Idee bis hin zum Endprodukt.

Abbildung 1:Rapid Prototyping in der Produktentwicklung

Wenn eine Idee für ein Produkt besteht, werden im ersten Schritt die Anforderungen für dieses neue Produkt definiert. Anschließend werden erste Konstruktionsentwürfe des Produktes erstellt, aus denen dann ein 3D-Modell erzeugt wird. Mit diesem 3D-Modell und fest definierten Anforderungen an den Prototypen können mittels Verfahren des Rapid Prototypings dann Bauteile erzeugt, iterativ geprüft und verbessert werden. Durch die Iterationen entsteht ein optimierter Prototyp als Endprodukt.

Das benötigte 3D-Modell kann in einer Vielzahl von CAD-Programmen erstellt werden, die je nach verwendeter Software ein eigenes Datenformat verwenden. Damit diese Konstruktionsdaten für das Rapid Prototyping verwendet werden können, müssen sie in ein universelles Datenformat umgewandelt werden, das die Geometrien des Objektes für alle Verfahren exakt beschreibt. Hierbei hat sich als Datenschnittstelle das Format STL durchgesetzt, welches ursprünglich für die Stereolithografie entwickelt wurde [3faktur.com]. Durch die Umformatierung in das STL-Format werden die CAD-Modelle in ein feines Netz aus Dreiecksfacetten umgewandelt. Das STL-Format ermöglicht das universelle Auslesen der Geometrien mit den unterschiedlichen Rapid Prototyping Verfahren. Da die Anzahl der Dreiecksfacette pro Fläche wichtig für die Qualität des Prototyps ist, sollte die Umformatierung des Datenformats in bestimmten Fällen durch den Dienstleister erfolgen.

Die Anforderungen an das physische Modell sollten frühzeitig definiert werden, um ein geeignetes Rapid Prototyping Verfahren auswählen zu können und die notwendige Qualität der STL-Datei zu sichern. Zwischen dem Dateneingang und der Fertigstellung des Produktes können je nach Verfahren und Komplexität des Teiles nur wenige Stunden bis Tage liegen. Rapid Prototyping unterteilt sich in verschiedene Verfahren, die sich in ihren eingesetzten Werkstoffen und Herstellungsmethoden unterscheiden. Dadurch variieren die unterschiedlichen Rapid Prototyping Verfahren stark in Bezug auf die zu erwartenden Kosten und Bauteileigenschaften wie Oberflächenqualität und Festigkeit. Je nach Anforderungen an den Prototyp sollten die verschiedenen Verfahren verglichen werden, sodass unnötige Kosten und unzureichende Bauteileigenschaften vermieden werden können [Hoffmann, J.].

Verfahren des Rapid Prototyping

Mit dem Begriff Rapid Prototyping werden oftmals ausschließlich die Additive Fertigung bzw. 3D Druck in Verbindung gebracht. Doch auch konventionelle spanende und nicht-spanende Verfahren können beim Rapid Prototyping zum Einsatz kommen. Zu den spanenden Verfahren gehört beispielsweise das Fräsen und zu den nicht-spanenden Verfahren das Gießen. Im folgenden Absatz wird ein kurzer Überblick über verbreitete Rapid Prototyping-Verfahren gegeben [Hoffmann, J.].

Spanende Verfahren

3D-Fräsen:

Das 3D-Fräsen ist ein spanendes Verfahren zur Herstellung von komplizierten Bauteilen, bei dem ein Werkstück in allen Raumrichtungen bearbeitet werden kann. Um die Bearbeitung in allen Raumrichtungen zu gewährleisten, muss die Maschine über fünf steuerbare Achsen und einen beweglichen Tisch verfügen. Um Prototypen mit diesem Verfahren herzustellen, kann beispielsweise eine 5-achsige CNC-Fräsmaschine verwendet werden. Eine Vielzahl von Materialien wie Kunststoffe und Metalle können verwendet werden.

Nicht-spanende Verfahren

Polyamidguss:

Beim Polyamidguss wird ein physisches Urmodell mithilfe eines Silikonwerkzeuges abgeformt und kann so anschließend vervielfältigt werden. Zur Vervielfältigung werden Polyamide verwendet, deren Polymerisation in wenigen Minuten im Werkzeug erfolgt. Durch dieses Verfahren können genaue Bauteile erzeugt werden, die keine Nachbearbeitung benötigen. Allerdings benötigt die Werkzeugerstellung ein zuvor gefertigtes Urmodell, weshalb dieses Verfahren mit einem gewissem anfänglichen Arbeitsaufwand verbunden ist. Deshalb eignet es sich durch einfache und schnelle Vervielfältigung vor allem gut für Kleinserien, bei denen Polyamide verwendet werden können [Wikipedia Polyamidguss].

H3: Additive Verfahren

Laminated Object Manufacturing (LOM):

Das Laminated Object Manufacturing ist ein Verfahren, bei dem ein Objekt durch das Verkleben von einzelnen Schichten erzeugt wird. Die einzelnen Schichten bestehen aus den Konturen des Objektes und werden durch einen Laser ausgeschnitten. Als Werkstoff können beispielsweise Papier oder Aluminium verwendet werden. Nachteilig bei diesem Verfahren ist, dass durch die vorgegebenen Schichtdicken immer eine gewisse Ungenauigkeit entsteht [Hoffmann, J.].

Stereolithografie (STL):

Bei der Stereolithografie wird ein lichtaushärtender Kunststoff (Photopolymere), wie Epoxidharz, durch einen ultravioletten Laser gezielt in dünnen Schichten verfestigt. Die Aushärtung erfolgt in einer Flüssigkeit, die mit Basismonomeren des verwendeten Kunststoffes angereichert wurde. Das Bauteil entsteht auf einem in der Flüssigkeit absenkbaren Tisch, der nach jeder Aushärtung um die Schichtdicke nach unten verfahren wird. Mit der Stereolithografie kann eine hohe Oberflächengüte realisiert werden. Ein Nachteil stellt die niedrige thermische und mechanische Belastbarkeit der entstandenen Bauteile dar [Fastermann, P.].

Selektives Lasersintern (SLS):

Das selektive Lasersintern ist ein weiteres Rapid Prototyping Verfahren. Mögliche Materialien für dieses Verfahren sind Kunststoffe und Metalle. Beim SLS wird ein feines pulverförmiges Ausgangsmaterial durch die Energie eines Lasers so hoch erhitzt, dass die einzelnen Partikel miteinander verschmelzen. Das Ausgangsmaterial im Pulverbett ist bereits auf eine Temperatur kurz vor dem Schmelzpunkt erhitzt. Durch das selektive Aufschmelzen des Lasers und die anschließende, konsolidierte Aushärtung in einzelnen Bereichen wird dann schichtweise das Objekt aufgebaut.

Der Vorteil dieses Verfahrens liegt in der hohen Stabilität und dem geringen Verzug der Produkte. Da das Pulverbett genügend Stützkraft für Überhänge bietet, kann beim selektiven Lasersintern meist auf Stützkonstruktionen verzichtet werden. [Fastermann, P., Hoffmann, J.].

Materialextrusion (MEX)

Beim den Verfahren der Materialextrusion, z. B. Fused Layer Modeling (FFF), Fused Filament Fafibrication oder der Fused Granular Fabrication (FGF), wird ein Objekt mittels Extrusion durch eine beheizte Düse erzeugt. Als Werkstoff wird ein Kunststoffdraht (Filament) oder Granulat verwendet, das durch die beheizte Düse aufgeschmolzen und schichtweise appliziert wird. Der thermoplastische Kunststoff wird bei diesem Vorgang gezielt nur knapp über den Schmelzpunkt erhitzt, damit sich der Kunststoff sofort nach der Applizierung wieder verfestigt. Da dieses Verfahren Stützkonstruktionen erfordert, besitzen viele MEX-Systeme zwei Düsen. Bei diesen Systemen ist die zusätzliche Düse für das parallele Auftragen der Stützkonstruktionen zuständig. Für das MEX stehen eine Vielzahl von möglichen Kunststoffen zur Verfügung, weshalb sich die Bauteileigenschaften genau nach den Anforderungen anpassen lassen. Beispielsweise können mit Kunststoffen wie Polycarbonat Teile mit hohen Festigkeiten und hoher Hitzebeständigkeit erzeugt werden [rot-tech.com]. Werkstoffe wie thermoplastische Elastomere (TPE) ermöglichen die Herstellung von flexiblen Bauteilen. Durch geringe Einstiegskosten können MEX-Systeme auch für den privaten Gebrauch verwendet werden. Daher wird das MEX-Verfahren auch häufig als 3D Druck bezeichnet. Die Bauteile dieser kostengünstigen Systeme besitzen allerdings meist eine deutlich geringe Qualität im Vergleich zu professionellen Anlagen [Pham, D. T & Dimov, S. S.].

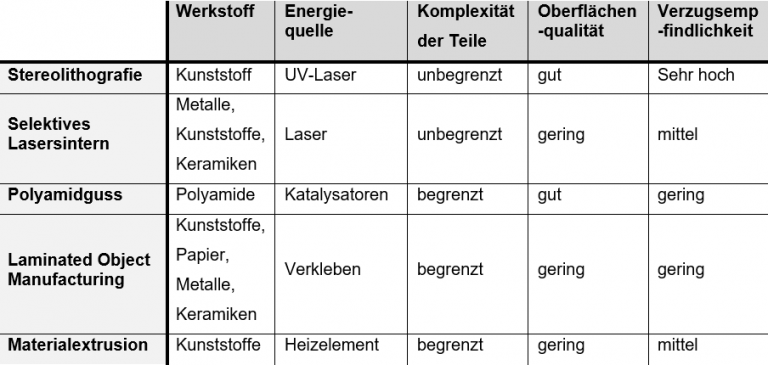

Tabelle 1: Vergleich der Rapid Prototyping Technologien (in Anlehnung an Hoffmann)

Vorteile und Nachteile des Rapid Prototyping

Das Rapid Prototyping bietet eine Reihe von Vorteilen für Unternehmen. Der wichtigste Vorteil gegenüber herkömmlichen Fertigungsverfahren ist die schnelle und zugleich kostengünstige Erzeugung von Prototypen. Dadurch können Prototypen kurzfristig und häufiger zur Verfügung stehen. Der Entwicklungsprozess lässt sich dadurch erheblich verbessern, da frühzeitig Fehler am Endprodukt erkannt und überarbeitet werden können. Ebenso lassen sich bei den meisten Verfahren hohe Kosten für aufwendige Werkzeuge vermeiden. Weitere Kostenersparnisse resultieren aus der Verringerung der Abfallmenge und dem möglichen Einsatz von günstigen Materialien. Ein weiterer Vorteil ist die Möglichkeit anhand von Prototypen Mitarbeitenden und KundInnen das Endprodukt anschaulich vorführen zu können.

Ein Nachteil des Rapid Prototyping ist, dass es aus Zeit- und Kostengründen nur für die Produktion von Kleinserien verwendet werden sollte. Weiterhin liegen bei einigen Rapid Prototyping-Verfahren Größenbeschränkungen durch den Bauraum vor. Zusätzlich können fertigungsbedingt die Eigenschaften des Prototyps von denen des Endproduktes abweichen, sodass die Wahl richtiger Verfahren von großer Bedeutung ist.

Beispiele für Rapid Prototyping

Prinzipiell kann das Rapid Prototyping in allen Branchen Anwendung finden, die komplizierte Bauteile oder eine schnelle Verfügbarkeit von Prototypen fordern. Da heutzutage der Einsatz von CAD-Konstruktion der Standard ist, können die Modelle mit geringem Aufwand produziert werden. Je nach Anwendungsbereich des Prototyps unterscheiden sich dabei die Anforderungen stark. Soll es sich bei dem Prototyp um ein Modell zur Veranschaulichung des Designs handeln, werden meist hohe Anforderungen die Oberflächenqualität und die Genauigkeit gestellt. Wird mit dem Modell hingegen die Funktionalität des Produktes überprüft, spielen meist nur bestimmte Eigenschaften eine wichtige Rolle. Zu den Branchen, in denen der Einsatz von Rapid Prototyping heute verbreitet ist, zählen der Maschinenbau, die Flugzeugindustrie, die Raumfahrtindustrie und die Automobilindustrie. Aber auch in Branchen, wie dem Gesundheitswesen und der Architektur, wird das Verfahren verwendet.

Im Gesundheitswesen sind die Fertigung von individualisierten Prothesen und Implantaten, die Herstellung von Weichgeweben, dem Tissue Engineering und chirurgischen Hilfsmitteln durch Rapid Prototyping hervorzuheben. [Dwivedi, U. K et al., Hieu, L. C. et al.]. In der Luft- und Raumfahrt wird Rapid Prototyping eingesetzt, um Modelle von Flugzeugteilen zu Test- und Prüfzwecken zu erstellen [Thomas, C. L. et al.]. Ingenieure können damit sicherstellen, dass die Bauteile den Leistungs- und Sicherheitsstandards entsprechen.

Tools und Software für das Rapid Prototyping

Tools und Software für das Rapid Prototyping sind entscheidend für die schnelle und effektive Herstellung von Prototypen in vielen verschiedenen Bereichen. Diese Ressourcen unterstützen Designer:innen, Ingenieure:innen und Erfinder:innen bei der Erstellung konkreter Prototypen aus Konzepten. Je nach den genauen Anforderungen des Projekts und der Erfahrung, die der Nutzer mit dem Werkzeug hat, kann man aus verschiedenen Tools und Software für das Rapid Prototyping wählen. Der erste Schritt besteht darin, ein CAD-Modell zu konstruieren. Zu diesem Zweck können verschiedene 3D-CAD-Programme wie Solidworks, SolidEdge, Fusion360, Autocad, usw. verwendet werden. Das zu prototypisierende CAD-Modell wird zunächst in das STL-Format umgesetzt [Thomas, C. L. et al.]. Bei diesem Format wird die Oberfläche des CAD-Modells durch dreieckige Facetten approximiert [Thomas, C. L. et al.]. Im Fall der Additiven Fertigung wird zur Verarbeitung der STL-Datei eine 3D Drucksoftware verwendet, die sogenannte Slicer-Software. Zu den 3D Drucksoftwares gehören beispielsweise Simplify3D, PrusaSlicer, Ultimaker Cura. Für die Analyse und Simulation können Softwareprogramme wie Ansys und Matlab für Rapid Prototyping verwendet werden.

Anwendung und Umsetzung des Rapid Prototyping

Aufgrund der großen Unterschiede der einzelnen Rapid Prototyping Verfahren, sollten die Verfahren vorab ausführlich verglichen werden. Um bei der großen Auswahl an verfügbaren Möglichkeiten den Überblick zu behalten, sollte frühzeitig ein professioneller Dienstleister zur Beratung hinzugezogen werden. Das IPH bietet für die Umsetzung von Rapid Prototyping viele Beratungs- und Umsetzungsdienstleistungen an.

Das IPH kann mit Ihnen die Anforderungen an den Prototypen definieren, eine erste Konstruktion erstellen und mittels 3D Druck den Prototypen erstellen. Dafür werden CAD-Programme und FEM-Simulationssoftware eingesetzt. Die Prototypenherstellung kann am IPH mittels Additiver Fertigung erfolgen. Dafür steht eine Auswahl an FLM-Maschinen zur Verfügung, welche eine große Vielfalt an Kunststoffen verarbeiten können. Ebenfalls kann die Nachbearbeitung am IPH erfolgen. Danach können optische Vermessungen und weitere Untersuchungen und Prüfungen an den Prototypen durchgeführt werden, um Bauteil- und Materialeigenschaften zu bestimmen und den Prototypen iterativ zu verbessern. Somit bietet das IPH eine umfassende Beratung und breitgefächerte Dienstleistungen im Bereich Rapid Prototyping an.