- Definition und Bedeutung der Methoden des Lean Managements

- Methoden des Lean Managements

- Anwendungsfelder der Lean Management Methoden

- Umsetzung der Lean Management Methoden

Definition und Bedeutung der Methoden des Lean Managements

Lean Management Methoden dienen dazu, Lean Management umzusetzen. Lean Management ist eine Unternehmensphilosophie, die eine effektive und effiziente Gestaltung der Wertschöpfungskette beinhaltet. Die Gestaltung der Wertschöpfungskette legt den Fokus auf die Bereiche Kundenorientierung und Vermeidung von Verschwendung, wodurch Kosten im Unternehmen gesenkt werden. Zudem muss jede Tätigkeit oder Prozess wertschöpfend aus Sichtweise des Kunden sein. Trifft dies nicht zu, muss die Tätigkeit oder der Prozess aus der Wertschöpfungskette entfernt werden. Mittels des Lean Managements und der Methoden des Lean Managements kann eine nachhaltige Wettbewerbsfähigkeit des Unternehmens in Zeiten der Globalisierung und des Kostendrucks geschaffen werden. Um dies zu erreichen, wirkt das Lean Management mit seinen Methoden weiteren Herausforderungen entgegen. Beispielseise können hohe Qualitäts- und Serviceansprüche des Kunden erfüllt sowie schnell verändernde Prozesse fehlerfrei durchgeführt werden.

Methoden des Lean Managements

Zur Anwendung des Lean Managements steht eine Vielzahl an Methoden zur Verfügung, wodurch komplexe Zusammenhänge und Prozesse transparent abgebildet und sowohl Potenziale als auch Verschwendungen festgestellt werden können. Im Folgenden werden vier Lean Management Methoden samt ihren Chancen und Risiken dargestellt. Weitere Lean Methoden können in der IPH-Methodensammlung nachgeschlagen werden.

Die 3 Mu

Die 3 Mu stehen für die japanischen Begriffe „Muda" (Verschwendung), „Muri" (Überlastung) und „Mura" (Unausgeglichenheit, Schwankungen) (siehe Abbildung 1).

Muda steht somit für einen nicht wertschöpfenden Aufwand, der Kosten verursacht und damit zu vermeiden ist. Dabei ist zu berücksichtigen, dass es sieben Arten von Verschwendung gibt. Diese lauten:

- Überproduktion

- Überflüssige Bewegung

- Wartezeit

- Transport

- Prozessübererfüllung

- Bestände

- Fehler, Ausschuss und Nacharbeit

Zu diesen Arten der Verschwendung wurde im Rahmen der Lean Methode eine achte Verschwendung hinzugefügt. Dabei handelt es sich um das nicht genutzte Mitarbeiterwissen, wodurch Ideen, Erfahrungen und bestehende Fähigkeiten nicht berücksichtigt oder genutzt werden.

Muri kann neben Überlastung auch eine nicht ergonomische Tätigkeit bedeuten. Tritt Überlastung langfristig auf, können Auswirkungen, zum Beispiel Ausfall von Mitarbeitern oder Anlagen sein oder Organisationen sowie die Lieferkette betreffen.

Mura tritt bei nicht zyklischen Tätigkeiten auf und kann sich in Nebentätigkeiten und Unterbrechungen des Prozesses, zum Beispiel durch den Austausch von Behältern, zeigen.

Zwischen Muda, Muri und Mura bestehen Wechselwirkungen. Durch Mehrarbeit an einem Prozessschritt (Muri), kann es zu Stillstand an einem anderen Ort kommen (Muda). Schwankt diese Situation abwechselnd, ist Mura und somit eine falsche Auslastung festzustellen.

Abbildung 1: Darstellung Muda, Muri, Mura (eigene Darstellung)

Mittels dieser Lean Management Methode soll der Anwender bezüglich Verschwendung, Überlastung und Schwankungen sensibilisiert werden, diese identifizieren und vermeiden.

| Chancen | Risiken | |

|---|---|---|

| - Grundlage für systematische Identifikation von Abweichungen und Verschwendungen - Prüfsystem |

- Geschulter und erfahrener Blick für Verschwendung, Abweichung und Überlastung notwendig |

|

Tabelle 1: Chancen und Risiken der 3 Mu (Quelle: Ullmann, G. (2018), S. 77)

5S-Methode

Die 5S-Methode des Lean Managements stellt eine fünfstufige Vorgehensweise dar, mit der eine dauerhafte Sauberkeit und Ordnung an Arbeitsplätzen geschaffen werden soll.

Stufe 1:

Seiri – Sortieren: Gegenstände, die nicht mehr benötigt werden, sind vom Arbeitsplatz zu entfernen. Dadurch entsteht mehr Übersichtlichkeit und es wird keine Zeit mehr zum Suchen von Gegenständen verschwendet.

Stufe 2:

Seiton – Systematisieren: Innerhalb dieser Stufe werden die notwendigen Dinge auf dem Arbeitsplatz aufgeräumt und entsprechend der Wichtigkeit angeordnet.

Stufe 3:

Seiso – Säubern: Bei diesem Schritt werden der Arbeitsplatz und die vorhandenen Gegenstände gesäubert. Durch die Vermeidung von Verschmutzung können Fehler und Abnutzungen schneller entdeckt und Mängel erkannt werden.

Stufe 4:

Seiketsu – Standardisieren: Die Ergebnisse der drei vorherigen Stufen werden in diesem Schritt zur dauerhaften Regel gemacht und standardisiert. Das heißt Arbeitsplätze werden nach Beendigung der Tätigkeit aufgeräumt und gesäubert.

Stufe 5:

Shitsuke – Selbstdisziplin: Im letzten Schritt sollen Mitarbeiter zum dauerhaften Erhalt der Ordnung und Sauberkeit beitragen. Die Überprüfung durch Führungskräfte ist sinnvoll, um auf Abweichungen hinzuweisen und eine nachhaltige Verbesserung zu erreichen.

| Chancen | Risiken | |

|---|---|---|

| - Transparenzfördernd - Hohe Mitarbeitereinbindung - Einfache Handhabung - Leichte Erlernbarkeit - Ordnung und Sauberkeit fördert Qualitätsarbeit - Fördert Arbeitsroutine |

- Gefahr übertriebener Formalisierung der Abläufe - Typischerweise korrektive Anwendung - Nachhaltigkeit muss durch zyklische Aktivitäten organisiert werden - Nur sinnvoll in Verbindung mit Arbeitsstandards |

|

Tabelle 2: Chancen und Risiken der 5S-Methode (Quelle: Ullmann, G. (2018), S. 9)

PDCA-Zyklus

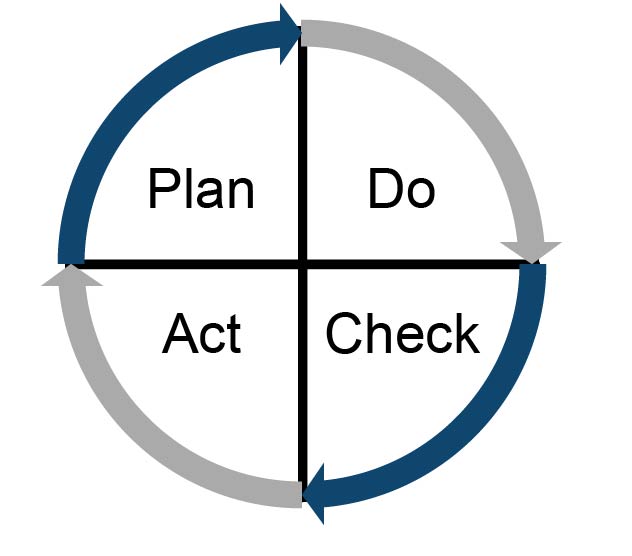

Der PDCA-Zyklus ist eine Lean Management Methode zur kontinuierlichen Verbesserung von Prozessen. „PDCA" steht für Plan, Do, Check und Act (siehe Abbildung 2).

Der PDCA-Zyklus (Quelle: Bertagnolli, F. (2018), S. 157)

Hier folgt die Charakterisierung dieser Lean Management Methode.

Plan – Planen:

Begonnen wird mit der Analyse der Ausgangssituation sowie der Definition des Problems und der Festlegung von Zielen. Darauffolgend werden Strategien und Maßnahmen zur Zielerreichung erarbeitet.

Do – Tun:

Im zweiten Schritt werden die Verbesserungsmaßnahmen umgesetzt. Je nach Umfang des Problems wird zuerst eine Testphase vor der eigentlichen Umsetzung durchgeführt.

Check – Checken:

In diesem Schritt werden die angewendeten Maßnahmen und ihre Auswirkungen überprüft. Es wird analysiert, ob das Ergebnis das geplante Ziel erreicht. Sollte die Maßnahme sich als nicht geeignet herausstellen, wird mit dem Zyklus neu begonnen und im Bereich der Planung neue Maßnahmen erarbeitet. War die Maßnahme erfolgreich, wird mit dem nächsten Schritt „Act" fortgefahren.

Act – Agieren:

In der letzten Phase wird analysiert, ob das Problem gelöst worden ist, die Ziele erreicht wurden oder ein weiterer PDCA-Durchlauf nötig ist. Wenn der Prozess erfolgreich war, werden die Ergebnisse als Standards in den Prozess eingeführt.

| Chancen | Risiken | |

|---|---|---|

| - Zusammenarbeit mehrerer Fachbereiche - Systematische, anschauliche Vorgehensweise - Geringer Aufwand für Durchführung - Von allen Beschäftigten praktizierbar |

- Verbesserungsmaßnahmen finden und umsetzen - Zielvorgaben müssen wohlgeformt sein (messbar, erreichbar, erstrebenswert für alle) |

|

Tabelle 3: Chancen und Risiken des PDCA-Zyklus (Quelle: Ullmann, G. (2018), S. 57)

Wertstromanalyse / Value Stream Mapping

Mit der Wertstromanalyse wird ein Gesamtüberblick über den Prozess vom Lieferanten bis zum Kunden für Produkte ermöglicht. Diese Übersicht bildet die Grundlage, um Verbesserungspotenziale zu entdecken und ein nachhaltiges Lean Management zu verfolgen.

Erster Schritt der Wertstromanalyse beinhaltet die Auswahl des Produktes oder der Produktfamilie, die betrachtet werden soll. Danach folgt die Erstellung der Ist-Zustands-Wertstromanalyse, um Verschwendungen, Engpässe und Wertschöpfung identifizieren zu können. Mit der Analyse wird am Ende des Prozesses beim Warenausgang begonnen, um den Wertstrom aus Kundensicht betrachten zu können. Es wird sich somit schrittweise zum Wareneingang vorgearbeitet. Dabei werden folgende Daten erfasst:

- Zykluszeit

- Rüstzeit

- Betriebszeit

- Lagerbestand

- Kapazitäten

- Losgrößen

- Nachbearbeitungsquote

- Ausschussquote

- Weitere Prozessdaten bei Bedarf

Neben dem Materialfluss wird der interne Informationsfluss mit Daten über Vorgaben und Planungen sowie der externe Informationsfluss vom Kunden zum Unternehmen und vom Unternehmen zum Lieferanten abgebildet. Im dritten Schritt wird der zukünftige Zustand der Prozesse in einem Soll-Zustands-Wertstrom dargestellt. Dieser beinhaltet möglichst keine Verschwendung und ist auf die Anforderungen des Kunden abgestimmt. Bei der Erstellung des zukünftigen Wertstroms, nach den Prinzipien des Lean Managements, können folgende Beispielfragen unterstützen:

- Welche Taktzeit ist vorzugeben?

- Kann eine Fließfertigung über alle Prozesse realisiert werden oder ist ein Pull-System erforderlich?

- Falls keine Fließfertigung über alle Prozesse möglich ist, kann diese in Teilprozessen umgesetzt werden?

- An welchen Stellen des Wertstroms sind Pull-Systeme sinnvoll?

- Wo sollen Ansatzpunkte für Verbesserungen platziert werden, um den angestrebten Zustand des Wertstroms in der Zukunft zu erreichen?

| Chancen | Risiken | |

|---|---|---|

| - Anwendung auf verschiedene Pro-dukte - Keine Insellösungen, da gesamter Wertstrom betrachtet - Effektiver Maßnahmeneinsatz, da Ort der Verschwendung bekannt - Berücksichtigung Kundenanforderungen - Einfache Prozessdarstellung |

- Begrenzter Detaillierungsgrad - Schwierige Darstellung bei großer Anzahl an Teilströmen - Nicht geeignet bei Prozess mit variantenreichem Artikelspektrum |

|

Tabelle 4: Chancen und Risiken der Wertstromanalyse (in Anlehnung an Gorecki, P.; Pautsch, P. (2018b), S. 117f. & Wannenwetsch, R. (2015) S. 379f.)

Anwendungsfelder der Lean Management Methoden

Lean Management Methoden sind universell einsetzbar und können in allen Branchen und Unternehmensbereichen angewendet werden. Jedoch ist zu beachten, dass das Lean Management ursprünglich in den Produktionsbereichen von Automobilherstellern entstanden ist und folglich viele Methoden auf die Verbesserung von Produktionsprozessen ausgerichtet sind. Daher sind bestimmte Methoden für einige Unternehmensbereiche besser geeignet als für andere Bereiche und müssen teilweise für den Einsatz individuell angepasst werden. Unternehmensbereiche zur Verwendung der Lean Management Methoden sind beispielsweise die Verwaltung, die Produktion und Logistik sowie die Instandhaltung. Die 5S-Methode hat das Ziel der sauberen und geordneten Arbeitsplätze. Diese Lean Management Methode kann an Schreibtischen der Verwaltung, aber auch an Werkbänken der Montage in Produktionsprozessen zum Einsatz kommen. Mittels der Wertstromanalyse können in der Logistik Durchlaufzeiten verringert oder in der Produktion unnötige Rüstzeiten und die Ausschussquote identifiziert und am Ort der Verschwendung verbessert werden. Mithilfe des PDCA-Zyklus können Verbesserungen in jeglichen Bereichen und Branchen erarbeitet werden. Dabei ist es irrelevant, ob ein Marketing-Büro, mittelständische produzierende Unternehmen oder Anbieter von Dienstleistungen ihre Prozesse nach Vorgaben des PDCA-Zyklus analysieren und effektiver gestalten.

Umsetzung der Lean Management Methoden

Bei der Umsetzung der Lean Management Methoden im Unternehmen sollte der Kunde im Umsetzungsprozess darauf achten, nicht zu viel Veränderung auf einmal zu verlangen. Als erfolgsversprechend hat sich ein schrittweises Vorgehen des Instituts für Integrierte Produktion Hannover (IPH) gGmbH mit dem Kunden bewährt. Zu Beginn der Umsetzung werden von den Projektingenieuren vorranging Probleme identifiziert, die durch ihre Behebung leicht zu Erfolgen führen (sogenannte Low hanging fruits). Durch diese ersten Teilerfolge wird die Motivation der Mitarbeiter bei dem Kunden gesteigert, wodurch das vorhandenen Ideenpotenzial der Mitarbeiter, zur Verbesserung der internen Produktionsprozesse, deutlich besser genutzt werden kann. Darauf aufbauend werden mit dem Kunden schwerer zu behebende Probleme analysiert und bearbeitet. In diesem Kontext ist die Verknüpfung von Lean Management Methoden sinnvoll, da diese sich teilweise untereinander positiv ergänzen und somit bessere Ergebnisse beim Kunden erreicht werden können. Zu berücksichtigen ist hierbei, dass eine oberflächliche Bearbeitung von Problemen zu keiner stabilen Verbesserung führt. Um die Vorteile der Lean Management Methoden optimal zu nutzen, bedarf es einer fundierten Beratung durch Experten beziehungsweise spezialisierten Anbieters.

Hier erhalten Sie weitere Informationen zu der Beratung und den Dienstleistungen des IPH im Bereich Lean Management Methoden.