Der Forschungsbereich für Additives Kunststoffrecycling wurde im Jahr 2020 eröffnet. Wir verfügen über zahlreiche Additive Fertigungsanlagen, eine komplette Recyclingkette für Thermoplaste und Prüftechnik für Forschungsprojekte und Kundenaufträge. Zur Bewertung der Druckqualität nutzen wir neben der mechanischen Prüfung verschiedene 3D-Scanner und ein 3D-Profilometer (siehe Mess- und Prüftechnik).

Zusätzlich untersuchen wir, wie sich Additive Fertigungsanlagen in bestehende Prozessketten integrieren lassen.

3D-Drucker für Kunststoff-Filament und -Granulat

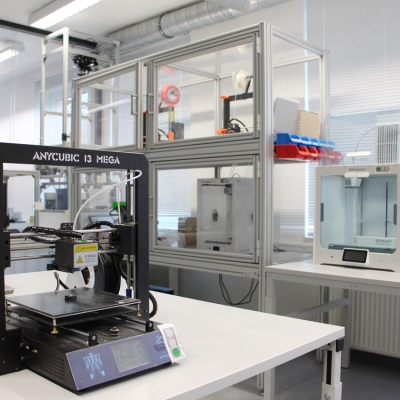

Im Forschungsbereich nutzen wir Additive Fertigungsanlagen von verschiedenen Herstellern, in unterschiedlichen Preisklassen und mit individuellen Stärken.

Folgende Drucker sind aktuell im Einsatz:

- Ultimaker S3

- Ultimaker S5

- innovatiQ X400

- Prusa MK3S+

- Anycubic i3 Mega

- Tumaker NX Pro Dual

Wir nutzen 3D-Drucker, die sich in Forschungs- und Entwicklungsprojekten anpassen und weiterentwickeln lassen, sowie Drucker, die für den Einsatz in kleinen und mittleren Unternehmen (KMU) geeignet sind.

Der Großteil unserer Drucker arbeitet nach dem Prinzip Fused Filament Fabrication (FFF). Sie stellen Druckerzeugnisse her, indem sie geschmolzenen Kunststoff Schicht für Schicht auftragen. Wir können sowohl Filament als auch Granulat verarbeiten. Zu den einsetzbaren Materialien gehören nicht nur Standard-Kunststoffe wie PLA und PETG, sondern auch Engineering-Kunststoffe wie Polyamid mit Verarbeitungstemperaturen von bis zu 300 Grad Celsius.

Ein rundum verglastes Regal schützt die Drucker in unserem Forschungsbereich vor Staub, Luftzug und weiteren Umwelteinflüssen und sorgt somit für stabile, reproduzierbare Druckprozesse. Darüber hinaus dient die Einhausung dem Lärmschutz. Die Abluft wird durch Aktivkohle- und Feinpartikelfilter filtriert.

Unsere Kunden beraten wir herstellerunabhängig bei der Auswahl geeigneter Anlagen für ihre individuellen Anwendungsbereiche. Zudem sind wir in der Lage, nach den Anforderungen unserer Kunden selbst Drucker zu entwickeln.

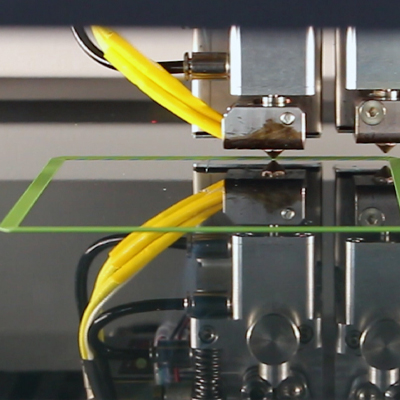

Industriedrucker X500PRO

Der durch uns modifizierte X500PRO der German RepRap GmbH erlaubt höhere Verarbeitungstemperaturen von bis zu 450 Grad Celsius. Dadurch lassen sich Materialien verarbeiten, deren Verarbeitungstemperaturen für die meisten herkömmlichen 3D-Drucker zu hoch sind, wie beispielsweise PEEK, PEKK, PEI und Polyamid.

Um den Industriedrucker für die Forschung nutzen zu können, haben wir ihn um eine eigene Steuerung erweitert. Diese erlaubt detailliertere Einstellungen und ermöglicht damit eine verbesserte Prozessführung sowie Überwachung des Druckprozesses.

Während des Druckprozesses überwachen und steuern wir unter anderem die Temperaturen – in der Druckkammer, am Druckkopf, in der Kühlluft – sowie die Beschleunigung des Druckkopfes, den Filamentdurchmesser und weitere Parameter.

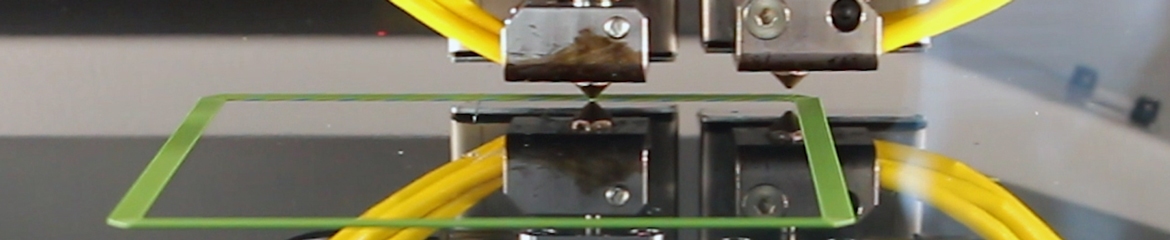

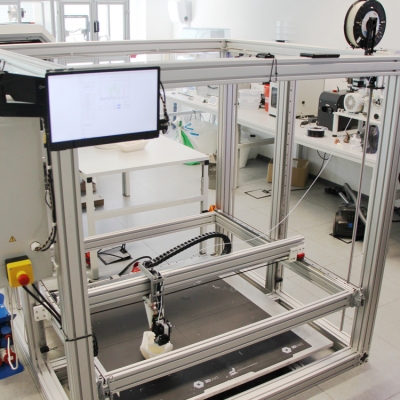

Eigenentwicklung: 3D-Drucker für XXL-Bauteile

Eine Additive Fertigungsanlage mit einem Kubikmeter Bauraum haben wir am IPH konstruiert und angefertigt. Sie ermöglicht die Herstellung von XXL-Bauteilen mit Abmessungen von bis zu 1.000 Millimetern Länge, 1.000 Millimetern Breite und 1.000 Millimetern Höhe.

Mit dem 3D-Drucker lassen sich sowohl Kunststoff-Filament als auch -Granulat verarbeiten. Düsen mit bis zu 5 Millimetern Durchmesser erlauben die zeitsparende Fertigung von sehr großen Bauteilen. Für Details werden feinere Düsen genutzt. Dank des modularen Werkzeugwechselsystems lässt sich mit einem Klick der Druckkopf wechseln.

Der XXL-3D-Drucker wird stetig weiterentwickelt und den Bedarfen angepasst. So soll es in Zukunft möglich sein, direkt aus recycelten Materialien neue Produkte herzustellen. Geplant ist auch der Druck mit zwei Düsen gleichzeitig – für die optimale Balance aus Druckgeschwindigkeit und Detailierungsgrad.

Kunststoffrecycling für die Additive Fertigung

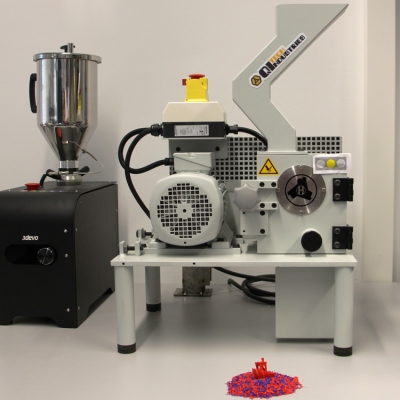

Mit dem JARVIS Mini Shredder der QiTech Industries GmbH können wir Kunststoffabfälle zu Granulat verarbeiten, um daraus neue Bauteile herzustellen.

Wenn das Recyclinggut im Filament-3D-Druck verwendet werden soll, muss es zunächst getrocknet, anschließend in einem sogenannten Extruder aufgeschmolzen und auf eine Spule aufwickelt werden. Bei 3D-Druckern, die Granulat verarbeiten können, sind diese Zwischenschritte nicht notwendig. Sie können direkt aus dem Mahlgut neue Bauteile herstellen.

Im Forschungsbereich für Additives Kunststoffrecycling haben wir eine komplette Prozesskette realisiert, um Kunststoffabfälle für den 3D-Druck aufzubereiten. Derzeit entwickeln wir am IPH einen Universalschredder, der größere Mengen von Kunststoffabfälle zerkleinern kann – beispielsweise Joghurtbecher oder Schraubverschlüsse aus Polypropylen (PP).

Oberflächenbehandlung von 3D-gedruckten Bauteilen

Zur Nachbearbeitung von additiv gefertigten Bauteilen nutzen wir den Zortrax Apoller. Das Gerät glättet die Oberfläche von FFF-3D-gedruckten Bauteilen, sodass diese die Oberflächenqualität von Spritzgussbauteilen erreichen.

Beim sogenannten Smart Vapor Smoothing (SVS) werden Lösungsmittel wie beispielsweise Aceton im Inneren des Geräts zerstäubt und glätten die Bauteiloberfläche. Temperatur, Druck und Konzentration der Lösungsmitteldämpfe werden dabei automatisch und smart gesteuert.

Universalprüfmaschine

Die Festigkeit von additiv gefertigten Bauteilen prüfen wir in Zugversuchen mit der Universalprüfmaschine Inspekt Duo der Hegewald & Peschke Meß- und Prüftechnik GmbH.

Durch die Verwendung von normgerechten Proben können wir Werkstoffe mechanisch charakterisieren.

Bei Proben aus recyceltem Material können wir untersuchen, nach wie vielen Recyclingkreisläufen sich die Materialeigenschaften verschlechtern. Die Universalprüfmaschine ist daher ein wichtiges Werkzeug bei der Erforschung und Weiterentwicklung des Additiven Kunststoffrecyclings.

Darüber hinaus können wir auch Härteprüfungen (HRC und HB) zur Beurteilung von Materialeigenschaften vornehmen.

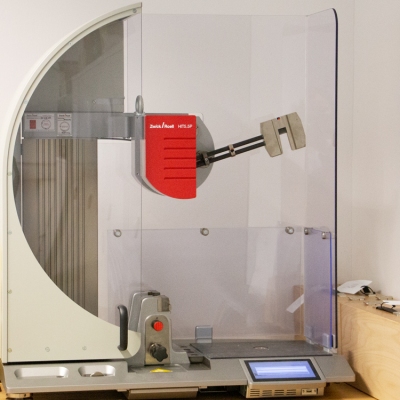

Pendelschlagwerk

Biegsam oder spröde? Die Duktilität von 3D-gedruckten Proben prüfen wir mit dem Pendelschlagwerk HIT5.5 der ZwickRoell GmbH & Co. KG.

In das Gerät wird eine Probe eingespannt. Im sogenannten Kerbschlagbiegeversuch schlägt ein Hammer in einer Pendelbewegung auf die Probe. Die Restenergie des Hammers wird gemessen und erlaubt Rückschlüsse darauf, wie viel Energie die Probe aufgenommen hat.

Hat das Material eine hohe Duktilität, nimmt es viel Energie auf und biegt sich, ohne zu brechen. Hat das Material eine geringe Duktilität, nimmt es wenig Energie auf und zersplittert.

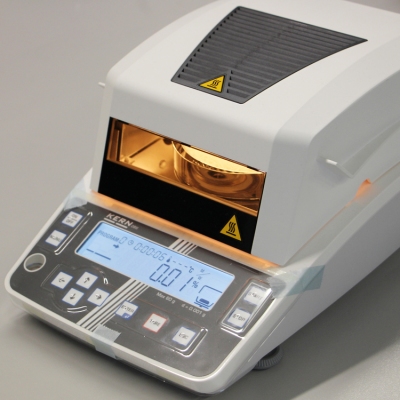

Feuchtebestimmer

Mit dem Feuchtebestimmer KERN DBS 60-3 können wir die Feuchtigkeit von Granulat und Filament messen.

Für die Qualität von additiv gefertigten Bauteilen spielt die Feuchtigkeit des Materials eine große Rolle. Daher ist es sinnvoll, vor dem Fertigungsprozess die Feuchte zu bestimmen – insbesondere bei Granulat oder Filament, das wir im Forschungsbereich für Additives Kunststoffrecycling selbst hergestellt haben, aber auch, um die Herstellerangaben bei gekauftem Filament oder Granulat zu überprüfen.