- Rentabilität der Fertigung sicherstellen und neue Produktionsverfahren implementieren

- Herausforderungen neuer Produktionsverfahren

- Lösungsansätze

Rentabilität der Fertigung sicherstellen und neue Produktionsverfahren implementieren

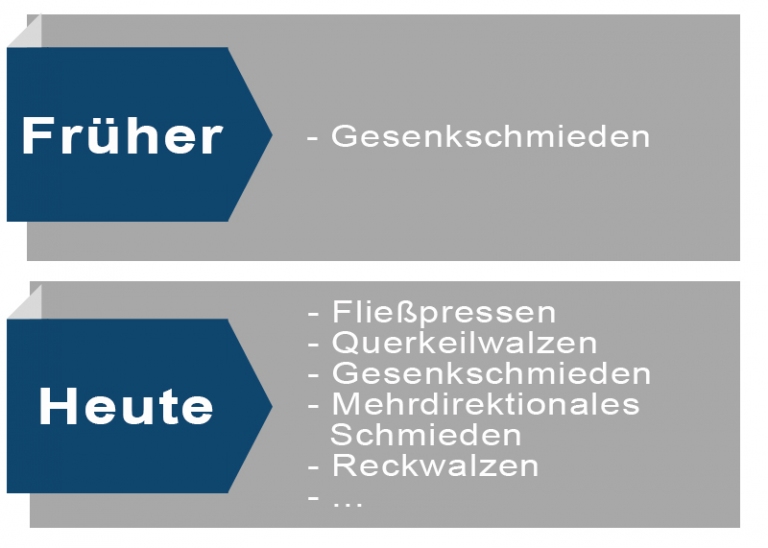

Bestimmend für die Rentabilität eines produzierenden Unternehmens ist die Effizienz der einzelnen Fertigungsabläufe bis hin zum Versand. Dank einer Vielzahl von Forschungsarbeiten konnten Potenziale für diverse Produktionsverfahren wie dem Urformen (Gießen, 3D-Druck), dem Zerspanen oder dem Umformen erschlossen werden. Zusätzlich zu den konventionellen Fertigungsverfahren wurde auch eine Vielzahl an neuen, ressourceneffizienten Verfahren entwickelt wie in Bild 1 am Beispiel des Gesenkschmiedens gezeigt.

Bild 1: Fertigungsverfahren früher und heute

Neue Produktionsverfahren sichern nicht nur die Qualität der eigenen Produkte, sondern bieten gleichzeitig ein hohes Potenzial zur Kostenreduzierung. Die hohe Anzahl an Produktionsverfahren macht es jedoch schwierig eine geeignete Auswahl für die zukünftige Produktionsweise der eigenen Produkte zu treffen. Auch fehlen häufig die Personalmittel für fachkundige Mitarbeiter, die sich auf die Optimierung bestehender Prozesse konzentrieren oder das unternehmerische Risiko moderner Produktionsverfahren realistisch abschätzen können. Diese und weitere Faktoren verhindern einen flächendeckenden Einsatz moderner Produktionsverfahren in Unternehmen.

Herausforderungen neuer Produktionsverfahren

Auch heutzutage verzichten viele Unternehmen auf die Implementierung und den Einsatz moderner Produktionsverfahren wie beispielsweise das mehrdirektionale Schmieden. Ein Grund dafür ist die Unkenntnis über geeignete, neu entwickelte Produktionsverfahren. Gerade KMU können es sich selten leisten einen Mitarbeiter zu beschäftigen, der nicht oder nur teils aktiv am operativen Geschäft beteiligt ist. Dadurch werden viele Möglichkeiten nicht genutzt. Aber auch für die Hinterfragung der Rentabilität derzeitiger Prozesse und das Einleiten entsprechender Maßnahmen fehlen häufig die Investitionsmittel und die Zeit. Einige Unternehmen scheuen den Einsatz moderner Produktionsverfahren aufgrund des Risikos, da zum Beispiel noch keine Dauerfestigkeitsberechnungen über die Lebensdauer der neuen Werkzeuge vorliegen. Auch die Anpassung des eigenen Maschinenparks an neue Produktionsverfahren kann kostenseitig nicht immer zuverlässig kalkuliert werden. Eine realistische Einschätzung von Chancen und Risiken eines neuen Produktionsablaufes erfordert fundiertes Fachwissen, welches nicht immer intern verfügbar ist. Aus Gründen der Risikovermeidung neue Produktionsverfahren nicht einzusetzen, birgt zum einen die Gefahr, langfristig nicht wettbewerbsfähig produzieren zu können. Zum anderen kann es dazu führen, dass gut ausgebildete Mitarbeiter zu innovativeren Unternehmen abwandern.

Der Innovationdruck drängt viele Unternehmen dazu, die eigenen Prozesse zu hinterfragen und gegebenenfalls Maßnahmen einzuleiten. Die Herausforderungen bis zur Umsetzung eines neuen Prozesses mit neuen Produktionsverfahren erscheinen jedoch vielfältig. Deshalb sind viele Potenziale innerhalb der Fertigung noch nicht ausgeschöpft, die diverse Wettbewerbsvorteile und eine deutliche Kostenreduzierung mit sich bringen können.

Lösungsansätze

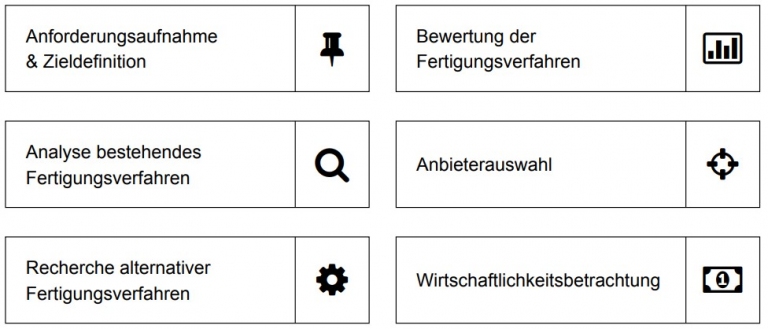

Das Institut für Integrierte Produktion Hannover (IPH) gGmbH hat als branchenübergreifender Dienstleister der Produktionstechnik zur Einführung und Implementierung neuer Produktionsverfahren eine erfolgreiche Systematik entwickelt. Diese besteht aus individuell zusammenstellbaren Modulen, die je nach Bedarf zum Einsatz kommen (Bild 2). Diese Module bauen inhaltlich aufeinander auf. So könnten nach einer Anforderungsaufnahme verschiedene Produktionsverfahren hinsichtlich ihres technischen und wirtschaftlichen Potenzials bewertet und umgesetzt werden. Aber auch abweichend davon sind Lösungen möglich – wie beispielsweise die Simulation verschiedener Szenarien oder die Vermittlung von Partnerkontakten. Bei allen Projekten wird Wert auf eine unabhängige und übergreifende Perspektive gelegt, sodass neben einer Kostenreduzierung auch der Maschinenpark, die Aufstellung und Ausrichtung des Unternehmens und soziale Faktoren berücksichtigt werden. Beispielsweise könnte ein Verfahren, welches rein wirtschaftlich nicht die kostengünstigste Lösung darstellt, aufgrund hoher Mitarbeiterakzeptanz (durch einfache Bedienung oder Ergonomie) und der daraus resultierenden geringeren Fehlerwahrscheinlichkeit insgesamt besser geeignet sein.

Bild 2: Module des IPH-Dienstleistungsportfolios

Aufgrund jahrzehntelanger, interdisziplinärer Erfahrung auf dem Gebiet der Produktionstechnik ist es dem IPH möglich, Anfragen von Unternehmen schnell und kompetent zu bearbeiten. Zufriedene Kunden des IPH sind beispielsweise Sennheiser, Jungheinrich, Continental, Omtas (Türkei) und Aurrenak S. Coop. (Spanien).

Aus Unternehmersicht ist die Steigerung der Rentabilität essentiell. Das IPH kann Kostenpotenziale in derzeit verwendeten Produktionsverfahren aufzeigen und mit den Kosten einer Implementierung innovativer Produktionsverfahren vergleichen. So ist es bereits mit der Substitution weniger Produktionsverfahren möglich ein hohes Kostenpotenzial zu nutzen. Eine Auswahl der Kosten, die durch die Verwendung von innovativen Produktionsverfahren verringert werden kann, ist in der untenstehenden Tabelle 1 gezeigt.

| Art der Kosten | Kostenreduzierung durch |

|---|---|

| Materialkosten | Verringerung des Gratanteils |

| Rüstkosten | Modularen Werkzeugaufbau |

| Instandhaltungskosten | Aufbringung von Schutzschichten auf Werkzeugen |

| Stromkosten | Verkürzung der Prozesskette Modernisierung der Produktionsanlagen Prozessoptimierung |