- Was ist Retrofit?

- Zweck und Ziele des Retrofits

- Vorteile und Nachteile des Retrofits

- Lösungen für Retrofit

- Umsetzung des Retrofits

Was ist Retrofit?

Der Begriff Retrofit bezeichnet im Allgemeinen die Modernisierung und Nachrüstung von bestehenden Anlagen und Betriebsmitteln. Digitaler Retrofit meint das nachträgliche Ausstatten von Maschinen oder Anlagen mit moderner Sensorik und Kommunikationstechnik.

Die zunehmende Digitalisierung und Umstellung auf Industrie 4.0 machen eine Anpassung des bestehenden Maschinenparks oft unabdingbar. Das digitale Retrofitting stellt dabei meist eine kostengünstige Alternative zur Neuanschaffung dar, da Anlagen und Maschinen durch die Auf- bzw. Nachrüstung mit zeitgemäßen Technologien aus der Sensor- oder Kommunikationstechnik auf den neusten Stand gebracht werden können, um sie im Bereich von Industrie 4.0 und Anwendungen für das Internet of Things (IoT) einsetzbar zu machen. Laut einer Umfrage des Forschungsinstituts für Rationalisierung der RWTH Aachen (fir) zieht die Mehrheit der befragten innerbetrieblichen Instandhaltungsabteilungen ein Retrofitting von Maschinen und Anlagen der Neuanschaffung vor.

Zweck und Ziele des Retrofits

Neben den Potenzialen der Kosteneinsparung ermöglicht das Retrofitting die Erfassung bisher nicht vorhandener Maschinen- und Prozessdaten, die durch eine bedarfsgerechte Instandhaltung zu einer Steigerung der Energieeffizienz, der Produktqualität sowie zur allgemeinen Prozessverbesserung beitragen kann. Auch die Erfüllung neuer gesetzlicher Vorgaben wie beispielsweise die vorgeschriebene Senkung von Emissionswerten kann mittels Nachrüstung geschehen. Retrofitting kann somit aus verschiedenen Gründen im Bereich von Maschinen und Anlagen, der Industrie sowie der Produktion zum Tragen kommen.

Je nach Anwendungsgebiet können verschiedene Ziele mit dem Retrofit verfolgt werden. Im Bereich der Maschinen und Anlagen dient ein digitaler Retrofit meist der Vernetzung des Maschinenparks, um eine Kommunikation der Maschinen untereinander und den Einsatz im Bereich von Industrie 4.0 zu ermöglichen. Die Kosten einer Nachrüstung sind dabei meist deutlich geringer als eine Neuanschaffung von Maschinen oder Anlagen, da mithilfe der Modernisierung die Lebensdauer von bestehenden Produktionssystemen verlängert werden kann.

Vorteile und Nachteile des Retrofits

Das Einbringen von Monitoringsystemen und somit das Nutzen bisher nicht erfasster Maschinendaten dient der Prozess- und Anlagenüberwachung und sorgt für eine verbesserte Qualitätssicherung sowie einer generellen Prozessoptimierung. Hier kann durch Predictive Maintenance eine bedarfsgerechte Instandhaltung vorgenommen werden, die zu einer Senkung der Kosten beitragen kann. Im Bereich des Hardware-Retrofit führt die Nachrüstung meist zu einer Steigerung des Produktionsvolumens und der Effizienz der Anlage beispielsweise durch Energieeinsparung.

Ein weiterer Vorteil eines Retrofits liegt darin, dass die Nachrüstung in das bestehende Produktionssystem integriert werden kann, ohne generelle Abläufe zu verändern. Dadurch entfallen gegebenenfalls aufwendige Umbauten oder weitreichende Schulungen von Personal.

Auch wenn eine digitale Aufrüstung bestehender Maschinen und Anlagen in den meisten Fällen möglich ist, so ist sie nicht immer sinnvoll. Prinzipiell ist eine Abwägung gegenüber einer Neuanschaffung vorzunehmen, bevor ein digitaler Retrofit durchgeführt wird. Übersteigen Aufwand und Kosten der Umrüstung die erreichbaren Kosteneinsparungen oder Gewinnsteigerungen, so kann eine Neuanschaffung in Anbetracht der gesamten Nutzungsdauer wirtschaftlicher sein. Ebenfalls gilt es zu überprüfen, ob erreichbare Qualitätssteigerungen den Anforderungen entsprechen.

Lösungen für Retrofit

Je nach Anwendungsgebiet gibt es verschiedene Herangehensweisen, ein Retrofit umzusetzen. Im Mittelpunkt stehen stets die zu erfassenden Daten. Grundsätzlich gilt es zunächst, die relevanten Einflussgrößen zu identifizieren und dementsprechend geeignete Sensoren auszuwählen, die in der Lage sind, die gesuchten physikalischen Messgrößen zu erfassen. Hier gilt es, den besonderen Umgebungsbedingungen Rechnung zu tragen, die in den jeweiligen Anwendungsgebieten vorherrschen. Anschließend folgt die Einrichtung einer geeigneten Kommunikationsschnittstelle, die das Sammeln und Auswerten der Daten standortübergreifend erlaubt.

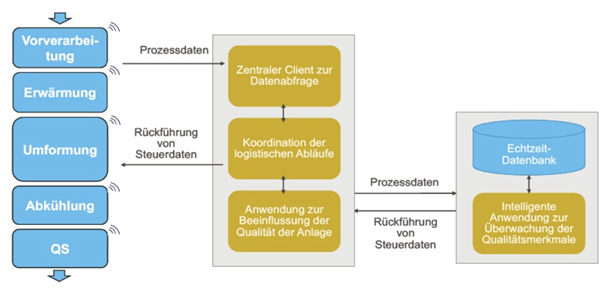

In der Massivumformung beispielsweise findet die Datensammlung mithilfe des Online Analytical Processing (OLAP) statt. Bei dieser Methode werden Prozessdaten in einer multidimensionalen Datenbank zusammengetragen, um kurzfristig auftretende Qualitätsschwankungen verfolgen zu können. OLAP kann in Echtzeit auf die Prozesskette einwirken und führt so zu einer erhöhten Prozessstabilität. Voraussetzung hierfür ist eine konsistente Datenerfassung eines möglichst kleinen Fertigungsloses, um die Bauteilrückverfolgbarkeit gewährleisten zu können.

Beispiel für das Online Analytical Processing (OLAP)

Quelle: Lindemann, B.; Jazdi, N.; Weyrich, M.: Softwaresysteme zur Qualitätssicherung in der Umformtechnik - Ein Ansatz für die echtzeitfähige und prozessübergreifende Qualitätsüberwachung, https://www.industrie-management.de/node/139.

Eine weitere Möglichkeit, ältere Maschinen in einer Industrie-4.0-Umgebung anwendbar zu machen, ist die Nutzung von Mixed-Reality-Brillen, die mithilfe einer 3D-Projektion eine Interaktion mit der entsprechenden Anlage erlauben. Hierfür ist zunächst die Einrichtung eines digitalen Zwillings notwendig, der anschließend mithilfe von Augmented Realtity und intelligenten Sensoren mit der realen Anlage verknüpft wird. Diese Methode erlaubt es, zusätzliche Informationen einzublenden, die die Bedienung der Maschine erleichtern.

Augmented Reality im Bereich des Retroffittings

Quelle: Al-Maeeni, H.; Salman, S.; Kuhnhen, C.; Engel, B.; Schiller, M.: Smart retrofitting of machine tools in the context of industry 4.0.

Umsetzung des Retrofits

Für eine erfolgreiche Umsetzung eines Retrofit von Anlagen oder Maschinen gilt es zunächst, eine Analyse der Prozesse und Maschinenabläufe durchzuführen. Es muss geklärt werden, ob bereits nutzbare Signale vorhanden sind, oder ob die Anlage zunächst mit Sensoren nachgerüstet werden muss. Die Auswahl der Sensoren muss dabei stets an den vorherrschenden Umgebungsbedingungen angepasst werden- beispielsweise stellen die hohen Kräfte und Temperaturen von Umformprozessen eine besondere Herausforderung an die Sensortechnik dar. Ebenfalls gilt es, konstruktive Einschränkungen wie den zur Verfügung stehenden Bauraum zu beachten.

Wird ein Retrofit in der Industrie aufgrund gesetzlicher Vorgaben durchgeführt, kann es notwendig werden, einen professionellen Dienstleister hinzuzuziehen, da die Rechtslage in Bezug auf Maschinensicherheit und Mitarbeiterschutz komplex ausfallen kann.

Das IPH bietet für die Umsetzung eines Retrofit von Anlagen und Maschinen viele Beratungs- und Umsetzungsdienstleistungen an. Durch eine Potenzialanalyse in Zusammenarbeit mit dem IPH können im ersten Schritt geeignete Maschinen und Anlagen für einen Retrofit aus wirtschaftlicher Sicht identifiziert und Konzepte für einen Retrofit ausgearbeitet werden. Bei der konkreten Umsetzung unterstützt das IPH bei der Auswahl geeigneter Komponenten und Sensoren. Neben der Auswahl der Sensoren unterstützt das IPH auch bei der Implementierung von Sensoren an den Maschinen und Anlagen und entwickelt Softwaredemonstratoren für Datenanalysen und Datenvisualisierungen, um eine effektive Auswertung der Sensordaten zu ermöglichen. Durch die Beratungs- und Umsetzungsangebote des IPH für einen Retrofit, erhalten Unternehmen ein strukturiertes und zielgerichtetes Vorgehen für einen erfolgreichen Retrofit ihrer Maschinen und Anlagen von der Konzeptphase bis zur Umsetzung. Somit kann das IPH als Spezialist und Anbieter eine umfassende Beratung und breitgefächerte Dienstleistungen im Bereich des Retrofits gewährleisten.