- Was ist Condition Monitoring?

- Vorteile des Condition Monitoring

- Nachteile des Condition Monitoring

- Lösungen für Condition Monitoring

- Umsetzung des Condition Monitoring

Was ist Condition Monitoring

Das Condition Monitoring bezeichnet eine regelmäßige und permanente Erfassung des Maschinenzustandes durch Messung und Analyse physikalischer Größen, insbesondere von Vibration, Akustik und Schwingungen. Es wird zwischen Prozess- und Maschinenüberwachung unterschieden. Während die Prozessüberwachung den Fokus auf die Qualität des Bearbeitungsprozesses legt, widmet sich die Maschinenüberwachung dem Schutz von Maschinen- und Anlagenteilen [1].

Vorteile des Condition Monitoring

In der heutigen Produktion wird von Werkzeugmaschinen eine hohe Verfügbarkeit mit minimal möglicher Störungsanfälligkeit verlangt. Insbesondere die Instandhaltungskosten einer Maschine beschreiben variable Kosten, deren Höhe sich von der Anzahl an Ausfällen reaktiv festlegt [11]. Um die Instandhaltungskosten gering zu halten, erweist sich die Zustandsüberwachung (engl. Condition Monitoring) von Maschinen und Anlagen als sehr vorteilhaft. Mithilfe eines Condition Monitoring können mögliche Ausfallzeiten durch eine automatisierte Prozessüberwachung in der Produktion oder automatisierte Zustandsüberwachungen von Maschinen auf ein Minimum reduziert werden. Die aktuellen Daten einer Maschine werden messtechnisch nach Belieben oft und genau erfasst. Die Restlaufzeit von Verschleißteilen wird objektiv ausgewertet und die Notwendigkeit einer Wartung und somit auch eines Maschinenstillstands reduziert. Zugleich lässt sich der derzeitige Betriebsstatus einer Maschine wiedergeben [1,3]. Ebenso bietet eine Zustandsüberwachung eine höhere Ressourceneffizienz und senkt Energiekosten für Werkzeugmaschinen während der Nicht-Produktivzeit [4].

Nachteile des Condition Monitoring

Die Nachteile des Condition Monitorings sind zum einen der anfängliche Investitionsaufwand in die Hard- wie auch Software, zum anderen die damit verbundenen Instandhaltungskosten. Die Genauigkeit des Ergebnisses ist zudem abhängig von der Messfrequenz, sodass eine empfindlichere Sensorik mit einer höheren Messfrequenz die Erfassung des Ist-Zustands eines Systems besser darstellen kann.

Ablauf der Zustandsüberwachung für Maschinen und Anlagen

Die Zustandsüberwachung ist neben dem „Fahren bis zum Bruch" und der „vorbeugenden Wartung" eine von drei grundsätzlichen Methoden, Maschinen zu betreiben und zu warten. Bei der vorbeugenden Wartung erfolgt die Zustandsprüfung einer Maschine in festgelegten Intervallen. Sie beinhaltet Revisions- und Wartungsarbeiten, um vor unerwarteten Ausfällen zu schützen. Sie kann dazu führen, dass intakte Teile mit vorhandener Restlaufzeit ausgetauscht werden. Beim „Fahren bis zum Bruch" wird die Maschine so lange betrieben, bis es zu einem Ausfall kommt. Dieses Vorgehen kommt nur für solche Maschinen infrage, bei denen ein Ausfall keine kritischen Folgeschäden nach sich zieht und ein schneller Ersatz unproblematisch ist [1].

Beim Condition Monitoring erfolgt die Wartung während des laufenden Betriebes. Hierbei erfolgt eine Prozessüberwachung in der Produktion oder gar die Zustandsüberwachung einer Maschine mithilfe der drei Schritte der Zustandserfassung, des Zustandsvergleichs wie auch der Zustandsanalyse bzw. -diagnose. Hierbei wird mithilfe der drei Schritte eine Trendanalyse über die Betriebszeit durchgeführt und Veränderungen im mechanischen Zustand der Maschine erkannt. Eine vollständige Revision wird erst dann angesetzt, wenn die Zustandsüberwachung einer Maschine bzw. die Prozessüberwachung in der Produktion anzeigt, dass sich der Maschinenzustand zu verschlechtern beginnt. In Tabelle 1 werden die Betriebsmöglichkeiten für Maschinen näher erläutert.

| Methode | Fahren bis zum Bruch | Vorbeugende Wartung | Zustandsüberwachung |

|---|---|---|---|

| Wartungsschema | - | in festen Intervallen | im Betrieb |

| Eignung |

nur für Maschinen bzw. Bereiche

ohne kritische Folgeschäden geeignet |

alle | alle |

| Maschinenausfall Häufigkeit und Konsequenz |

unregelmäßige Abstände, abhängig vom Zeitpunkt des Defekts |

regelmäßige Abstände |

unregelmäßig, Folgeschäden durch Überwachung vermieden |

| Restlaufzeit von Maschinenteilen |

voll ausgenutzt |

oft nicht voll ausgenutzt |

voll ausgenutzt |

| Kontrolle über Maschinenzustand |

gering |

hoch |

hoch |

Tabelle 1: Vergleich unterschiedlicher Betriebsmöglichkeiten für Maschinen

Lösungen für die Zustandsüberwachung und Condition Monitoring Systeme

Die Zustandsüberwachung, d.h. das Condition Monitoring einer Maschine erfolgt über eine Reihe unterschiedlicher Sensoren. Mit Abstand am häufigsten kommen unter Condition Monitoring Sensoren Beschleunigungssensoren bzw. Mikrofone für Vibrationsmessungen zum Einsatz [5]. Andere Verfahren zur Zustandsermittlung basieren auf Drucksensoren für Hydraulik und Pneumatik, bildgebende Verfahren (VIS/IR), Fluidsensorsysteme oder Sensoren zur Erfassung der Partikelbelastung [6, 7]. Neuste Entwicklungen in der Sensortechnik lassen auch Zustandsüberwachungssysteme mittels akustischer Informationen zu [5]. Die Aussagefähigkeit und Relevanz der durch die Sensoren gelieferten Messdaten hängen mit dem Messbereich des verwendeten Systems, der Abtastrate oder der Messfrequenz zusammen. Wird eine zu geringe Messgenauigkeit oder Abtastfrequenz für ein System gewählt, bei der innerhalb weniger Millisekunden ablaufende Schadenszenarien wie Werkzeugbrüche oder ähnliches möglich sind, erschwert dies eine frühzeitige Erkennung des Schadenfalls [8]. Ein Beispiel hierfür ist die Zustandsüberwachung einer Drehmaschine. Nimmt die Abtastfrequenz mit zunehmender Drehzahl nicht ebenfalls zu, können eintretende Defekte ggf. erst zu verzögert erkannt werden und Maschinenteile wie auch Werkstück verschiedene Folgeschäden erleiden. Ebenso gilt zu berücksichtigen, dass es sich bei Sensoren ebenfalls um Teile handelt, die einen Defekt erleiden können. Demzufolge gilt es, die damit verbunden Instandhaltungskosten zu berücksichtigen. Neben einer reinen Zustandsüberwachung werden Sensoren zur Erhöhung der Genauigkeit und der Leistungsfähigkeit von Maschinen verwendet. Die Anzahl verwendeter Sensoren gilt so gering zu halten wie möglich, da diese ein zusätzliches Risiko für reduzierte Verfügbarkeit einer Maschine darstellen können [9].

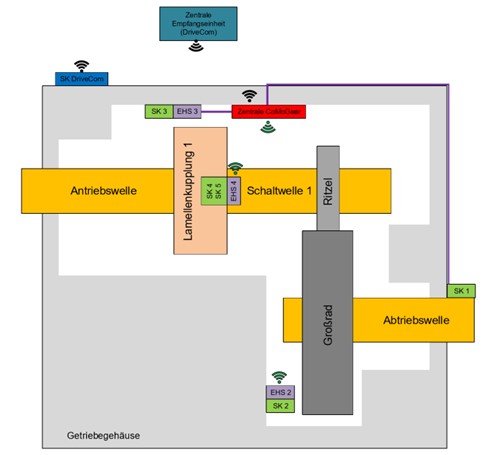

Eine beispielhafte Lösung für eine Condition Monitoring System ist in Bild 1 dargestellt. Für ein Schiffsgetriebe wurde durch ein drahtloses, energieautarkes Sensornetzwerk entwickelt. Hierbei überwachen miniaturisierte Sensorknoten Zustandsgrößen wie Drehmoment, Drehzahlen, Temperaturen sowie Verschleißzustand der drehmomentübertragenden Bauteile im Getriebe und werden in einem Condition Monitoring System (CMS) zusammengeführt. Die Beurteilung des Getriebes erfolgt durch die Analyse von Körperschallsignalen (Akustik und Vibration), d.h. über eine frequenzselektive Überwachung der Wellen, Verzahnungen und Lager für die Beschreibung der Schadenszustände der einzelnen Bauteile.

Bild 1: Getriebeskizze mit den Sensorknoten (SK) und Energy Harvsting Systems (EHS) des Condition Monitoring Systems

Umsetzung des Condition Monitoring

Das Condition Monitoring einer Maschine bzw. eines technischen Systems findet dort ein hohes Einsatzpotenzial, wo Verschleiß signifikant über die Lebensdauer eines Teils entscheidet. Das Ziel dieser Wartungsform ist eine Kostenerleichterung durch höhere Ressourceneffizienz und gesteigerte Kontrolle über den vorliegenden Prozesszustand. Die Zuhilfenahme von externen Dienstleistern kann dabei helfen, diese Ziele durch eine Zustandsüberwachung mit geringem Investitionsaufwand umzusetzen. Für eine erfolgreiche Entwicklung und Umsetzung eines Condition Monitoring Systems für Maschinen oder technische Systeme gilt es zunächst eine Analyse der Prozesse und Maschinenabläufe durchzuführen. Es muss geklärt werden, ob bereits nutzbare Signale vorhanden sind oder ob die Maschine bzw. das technische System zunächst mit Sensoren nachgerüstet werden muss. Die Auswahl der Sensoren muss dabei stets an den vorherrschenden Umgebungsbedingungen angepasst werden. Die Zustandserfassung eines technischen Systems oder Prozessüberwachung in der Produktion geht immer mit einer Digitalisierung einher, da relevante Daten digital erfasst, eingesehen und analysiert werden können.

Das IPH bietet für die Entwicklung und Umsetzung eines Condition Monitoring Systems für Maschinen oder technische Systeme viele Beratungs- und Umsetzungsdienstleistungen an. Durch eine Potenzialanalyse in Zusammenarbeit mit dem IPH können im ersten Schritt geeignete Maschinen und technische Systeme für die Entwicklung eines Condition Monitoring Systems aus wirtschaftlicher Sicht identifiziert und Konzepte ausgearbeitet werden. Bei der konkreten Umsetzung unterstützt das IPH bei der Auswahl geeigneter Komponenten und Sensoren. Neben der Auswahl der Sensoren unterstützt das IPH auch bei der Implementierung von Sensoren an den Maschinen und Anlagen in Zusammenarbeit mit Dienstleistungspartnern und entwickelt Softwaredemonstratoren für Datenanalysen und Datenvisualisierungen, um eine effektive Auswertung der Sensordaten zu ermöglichen. Durch die Beratungs- und Umsetzungsangebote des IPH im Bereich der Digitalisierung, Potenzialanalyse und Retrofit erhalten Unternehmen ein strukturiertes und zielgerichtetes Vorgehen im Bereich Condition Monitoring bzw. fundierte Beratung für die Zustandsüberwachung von Maschinen von der Konzeptphase bis zur Umsetzung.

Quellen:

[1] Kolerus, Joseph; Wassermann, Johann: Zustandsüberwachung von Maschinen, Expert Verlag, 5. Auflage, S. 1-5, S.112

[2] Fischer, Jochen: Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik -IWU-, Chemnitz: Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik. Jahresbericht 2008/2009. Chemnitz: Fraunhofer IWU, 2009, pp. 34

[3] Tzanakakis Konstantinos: The Railway Track and Its Long Term Behaviour, Springer Verlag, Heidelberg, 2013, S. 209-211

[4] Eberspächer, Phillip: Zustandsmodellbasierte, steuerungsnahe Energieverbrauchs-optimierung von Werkzeugmaschinen, Fraunhofer Verlag, S. 3

[5] Eichner, Wilfried; Bittner, Ulrich: Selbstadaptierende Sensorsysteme für eine akustische Zustandsüberwachung in Industrie 4.0-Anwendungen (ACME), Bosch Rexroth, S, 3

[6] Mannebach, Horst: Nanotechnologie basiertes Mikrosystem zum insitu-Fluidmonitoring (NaMiFlu), Abschlussbericht, Hydac Electronic GmbH, S.1-3

[7] Tizian, Schneider; Fabbri, Stefano; Nienhaus, Matthias; Schütze, Andreas: Modulare Sensorsysteme für Echtzeit-Prozesssteuerung und smarte Zustandsbewertung (MoSeS-Pro), Zentrum für Mechatronik und Automatisierungstechnik gemeinnützige GmbH, S. 3

[8] Stritzke, Burkhard: Sensorsystem zur Überwachung von Werkzeugmaschinen mit rotierenden Spindeln (MSSpinCrash), Lenord, Bauer & Co. GmbH, S.10

[9] Möller, Bernd; Müller, Paul: Intelligente Hauptspindelsysteme, FuE-Abschlussbericht des BMBF - Verbundprojektes „Intelligente Spindeleinheit" (ISPI), S. 5

[10] Kirillova, Evgenia: Condition Monitoring-Modellierung der hochfrequenten Wechselwirkung von Piezoaktoren mit Verbundwerkstoffen, Hochschule RheinMain, S. 1

[11] Mannebach, Horst: Nanotechnologie basiertes Mikrosystem zum insitu-Fluidmonitoring (NaMiFlu), Abschlussbericht, Hydac Electronic GmbH, S.1-3

[12] Weismann, Stephan; Büttner, Dietrich; Chhugani, Bharat; Ebert, Hans-Peter; Heinemann, Ulrich; Hippeli, Sven; Kastner, Ronny; Kranl, Detlev; Körner, Werner; Klinker, Felix; Reim, Michaela; Vornberger, Martina; Weinläder, Helmut: Betriebsoptimierung, Monitoring, Entwicklung von interdisziplinären Steuerungs- und Regelungskonzepten und Forschungsbetrieb an innovativen Anlagen und Komponenten eines Forschungs- und Demonstrationsgebäudes, MoniResearch, S.4