| Thema | Werkzeug- und Formenbau, Umformtechnik |

|---|---|

| Projekttitel | Innovative Maschinen- und Werkzeugtechnologien zum Präzisionsschmieden (SFB 489 B2) |

| Laufzeit | 01.01.2000 – 31.12.2011 |

| Video | |

| Projektwebseite | http://gepris.dfg.de/gepris/projekt/5218614 |

| Download |

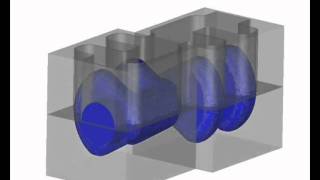

Kurbelwellen werden industriell mit einem hohen Gratanteil gefertigt. Ein gratloses Präzisionsschmieden würde immense wirtschaftliche und technische Vorteile bringen. Dieses Verfahren wurde bisher jedoch nur für einfache Geometrien erforscht und teilweise industriell umgesetzt. Für komplizierte Langteile wie Kurbelwellen stellt das gratlose Schmieden noch eine große Herausforderung dar. Im Sonderforschungsbereich 489 wurde im Teilprojekt B2 daher eine Werkzeug- und Maschinentechnologie zum gratlosen Schmieden von Kurbelwellen entwickelt und erfolgreich erprobt. Bei der Entwicklung dieser gratfreien Umformung wurden Untersuchungen anhand von ein- bis dreihübigen Kurbelwellen angestellt. Zuletzt konnte die Präzisionsschmiedetechnologie erfolgreich auf eine Zweizylinderkurbelwelle mit Nebenformelementen übertragen werden. Aufgrund der extrem ungleichmäßigen Masseverteilung des Bauteils entlang der Längsachse stellt dieses besondere Ansprüche hinsichtlich der Vorformprozesse. Die ausgelegte Stadienfolge der Zweizylinderkurbelwelle besteht daher aus zwei gratlosen Gesenkvorformoperationen, einem innovativen mehrdirektional wirkenden Umformschritt und dem abschließenden gratlosen Präzisionsschmiedeschritt im geschlossenen Gesenk. Die Gesenke schließen dabei umformfrei und die Ausformung der Gravur wird durch einfahrende Stempel realisiert. Das mehrdirektional wirkende Werkzeug ist ein Umformvorgang in einem partiell geschlossenen und modular beweglich aufgebauten Gesenk, bei dem die beweglichen Gesenkteile über Keilantriebe die Kurbelwellenvorform entlang der Längsachse stauchen und gleichzeitig die Pleuellager versetzen. Als finaler Entwicklungsschritt wurde eine alternative Vorformung durch Querkeilwalzen mit direkt anschließender mehrdirektionaler Umformung untersucht. Die Forschungsergebnisse zeigen, dass einfache Kurbelwellengeometrien durch gratloses Präzisionsschmieden herstellbar sind.

Zu den Dienstleistungen im Bereich gratloses Schmieden klicken Sie bitte hier.

Veröffentlichungen zum Projekt

Vorformoperationen enthalten noch viel Optimierungspotenzial. Dieses Paper beschreibt daher die Auslegung einer vierstufigen Stadienfolge für eine gratlos geschmiedete Kurbelwelle mit Zapfen und Flansch. Der Prozess besteht aus Querkeilwalzen, Querfließpressen, mehrdirektionalem Schmieden und Fertigschmieden. Innerhalb der FEM-Simulationen mit der Software Forge 3 und experimenteller Untersuchungen wurden verschiedene Prozessparameter variiert. Beispiele sind die Werkstück- und Werkzeugtemperatur, Rollgeschwindigkeit und Halbzeugmaterial. Zwecks Verkürzung der Stadienfolge wurde der direkte Einfluss des Querkeilwalzens auf das mehrdirektionale Schmieden ohne das Querfließpressen anhand einer Einzylinderkurbelwelle ohne Zapfen und Flansch untersucht. Die Ergebnisse zeigen mögliche Schulterwinkel für das Querkeilwalzen und mehrere geometrische Werkzeugvariationen für das mehrdirektionale Schmieden.

Querkeilwalzen, mehrdirektionales Schmieden, Kurbelwelle, gratlos Schmieden

Für das Präzisionsschmieden ist es nötig genaue Kenntnisse über Werkstoffe, mögliche Geometrien und Werkzeugkonzepten sowie Randbedingungen zu besitzen. Insbesondere wird auf eine genaue Temperatur-, Werkzeug- und Prozessführung eingegangen. Beispielbauteile sind Motoren- und Getriebekomponenten. Neben den konstruktiven Randbedingungen werden in diesem Handbuchkapitel auch aber Grundlagen der FEM, erreichbare Toleranzklassen und Fließeigenschaften gängiger Werkstoffe erläutert. Ziel des Kapitels ist es ein grundlegendes Verständnis für diese energiesparende Variante des Schmiedens zu vermitteln.

Präzisionsschmieden, gratlos, Grundlagen

Um komplexe Langteile mit ungleicher Massenverteilung entlang der Längsachse herzustellen, werden Prozesse wie das Querkeilwalzen benutzt. Die Werkzeuge können dabei als Flach- oder Rundbacken ausgelegt werden. Innerhalb des Forschungsprojekts "SFB 489 - Prozesskette zur Produktion präzisionsgeschmiedeter Hochleistungsbauteile" wurden im Unterprojekt "Innovatives Werkzeugkonzept für das Präzisionsschmieden" am IPH - Institut für Integrierte Produktion Hannover Werkzeuge für das gratlose Zweizylinderkurbelwellenschmieden mit Zapfen und Flansch entwickelt. Die erste Vorform wird durch Querkeilwalzen mit Flachbacken erzeugt. In Hinblick auf die Massenverteilung der Zweizylinderkurbelwelle wurden durch Keile im Werkzeug vier Massenanhäufungen für die Kurbelwangen erzeugt.

Kurbelwelle, Querkeilwalzen, Stadienfolge, Vorform, Walzprozess

Das Einsparen von Ressourcen wird immer wichtiger. Daher versucht die Schmiedeindustrie Stadienfolgen mit reduziertem Gratanteil oder sogar komplett gratlose Stadienfolgen gegenüber den konventionellen Prozessketten auszulegen. Derzeit können lediglich einfache Bauteilgeometrien wie Zahnräder gratlos gefertigt werden. Deshalb wurde in einem Forschungsprojekt am IPH das gratlose Kurbelwellenschmieden entscheidend weiter entwickelt. In diesem Paper wird die Prozessentwicklung des gratlosen Schmiedens geschildert. Das entsprechende Teilprojekt des Sonderforschungsbereichs "SFB 489 - Prozesskette zur Produktion präzisionsgeschmiedeter Hochleistungsbauteile" wurde in den vergangenen Jahren am IPH durchgeführt und von der deutschen Forschungsgemeinschaft (DFG) gefördert.

Präzisionsschmieden, gratlos, Kurbelwelle

Gratloses Präzisionsschmieden ist ein spezieller Prozess des geschlossenen Gesenkschmiedens. Er zeichnet sich durch eine sehr hohe Qualität sowie die Fähigkeit aus, eine endkonturnahe Vorformstufe zu fertigen. Neuste Untersuchungen zeigten, dass es möglich ist, eine Zweizylinderkurbelwelle gratlos zu schmieden. Verwendete Umformverfahren waren unter anderem das mehrdirektionale Schmieden sowie das gratlose Fertigschmieden. Zusätzlich wird der Konstruktionsprozess durch eine neue Methode unterstützt, die die Schrumpfung kompensiert.

gratlos, Präzisionsschmieden, endkonturnah

Beim konventionellen Schmieden wird zur Sicherstellung der Formfüllung mit einem Materialüberschuss von bis zu 50 % der Bauteilmasse geschmiedet. Das gratlose Präzisionsschmieden ermöglicht deutliche Materialeinsparungen. Das wirtschaftliche Potenzial des Präzisionsschmiedens gegenüber dem konventionellen Schmieden liegt in den engeren Geometrietoleranzen und in der Verkürzung der Prozesskette. Die in dieser Arbeit entwickelte Stadienfolge zum gratlosen Präzisionsschmieden einer Zweizylinderkurbelwelle besteht aus vier Umformoperationen: zwei Querfließpressprozessen sowie einem mehrdirektionalen Umformprozess. Das abschließende Präzisionsschmieden im geschlossenen Gesenk stellt die Endgeometrie der Kurbelwelle her. Um die geforderten Toleranzen von IT 7 bis IT 9 zu erreichen, wird eine neu entwickelte Methode zur Schrumpfungskorrektur eingesetzt, die ein homogenes Aufmaß beinhaltet und die inhomogenen Spannungs- und Temperaturzustände im Bauteil berücksichtigt.

Gratloses Gesenkschmieden, Präzisionsschmieden, Kurbelwelle, FEM

Das mehrdirektionale Schmieden ermöglicht eine gratfreie Vorformung für komplizierte Werkstückgeometrien in Form einer Querschnittsvorbildung und Massenvorverteilung in einem Arbeitshub der Umformmaschine. Das Verfahrensprinzip basiert auf einem Werkzeug mit mehrdirektional wirkenden Umformstempeln. Neben der vertikalen Umformung durch einen Stempel erfolgt eine horizontale Umformung durch horizontal angeordnete Schieber. Der Antrieb der Schieber erfolgt durch eine Umlenkung der Stößelbewegung über Keile. Das mehrdirektionale Schmieden wurde im letzten Jahrzehnt in einer Reihe von Forschungsprojekten untersucht und weiterentwickelt. Beginnend mit einfachen gratlosen, flachen Vorformen für Pleuel aus Stahl wurde die technische Machbarkeit dieses Verfahrens aufgezeigt. In Folgeschritten wurde das Prinzip auf Kurbelwellen übertragen. Im Rahmen des Sonderforschungsbereichs 489 wurde die Kurbelwelle auf eine Elementarzelle heruntergebrochen, um die prinzipielle Umformung von den Lagerstellen und den Wangen untersuchen zu können. Mit diesen Erkenntnissen wurden Stadienfolgen für vereinfachte Ein- und Zweizylinderkurbelwellen (ohne Nebenformelemente) ausgelegt. Aktuell wird die Stadienfolge für eine vollständige Zweizylinderkurbelwelle mit Nebenformelementen entworfen und das Zusammenspiel einer Massenvorverteilung durch Querkeilwalzen und des mehrdirektionalen Schmiedens untersucht. Das gratlose Schmieden einer Zweizylinderkurbelwelle mit solch komplizierten Geometrien und entsprechenden notwendigen Stoffflüssen ist nur durch eine mehrdirektionale Vorformung möglich. Zuletzt wurde die Anwendbarkeit des Verfahrens im Rahmen eines DFG-Projektes auf den Werkstoff Aluminium – wieder anhand einer flachen Langteilvorform – erforscht. Hier zeigten sich besonders deutlich die Grenzen des Verfahrens. Verschiedene Umformrichtungen wurden miteinander kombiniert. Bei einigen Kombinationen ist verfahrensbedingt Grat entstanden, andere sind grundsätzlich geeignet eine gratlose Vorformung auch komplizierter Geometrien zu realisieren.

Mehrdirektionales Schmieden, gratlos, Vorformung, Querkeilwalzen, Pleuel, Kurbelwelle, Stahl, Alumin

Mit dem gratlosen Präzisionsschmieden kann Material gegenüber dem gratbehaftetem, konventionellen Schmiedeverfahren sowie der Prozessschritt des Abgratens eingespart werden. Des Weiteren können mit dem gratlosen Schmiedeverfahren Funktionsflächen ohne aufwendige Nacharbeit realisiert werden. Im diesem Paper wird die Auslegung der dreistufigen Stadienfolge zum gratlosen Präzisionsschmieden der Zweizylinderkurbelwelle mit Nebenformelementen als Ergebnis der Forschungsarbeit des IPH - Institut für Integrierte Produktion Hannover gGmbH beschrieben. Die Stadienfolge wird mit einer zuvor entwickelten vierstufigen Stadienfolge verglichen. Vorteile sind nicht nur der eingesparte Schritt sondern auch die verringerte Kraft durch das angepasste Werkzeugkonzept. Des Weiteren ermöglicht der neue mehrdirektionale Umformschritt eine sehr gute Massenverteilung, als Voraussetzung für eine endkonturnahe Formgebung.

Querkeilwalzen, mehrdirektionales Schmieden, Kurbelwelle, gratlos Schmieden