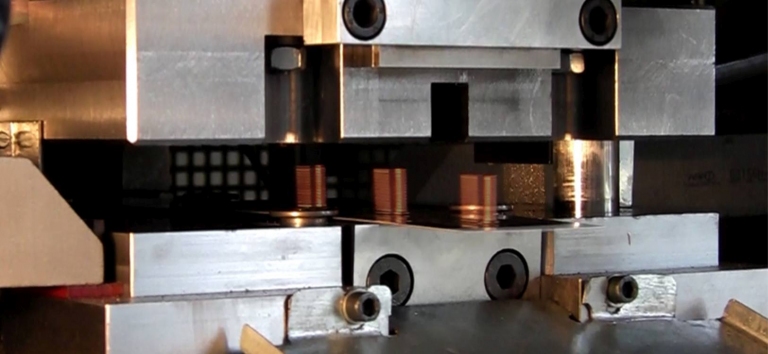

Die tatsächlichen Kosten für die Herstellung von Werkzeugen und Formen sind bei der Angebotserstellung schwer abzuschätzen. Besonders aufwändig ist die Kalkulation für Folgeverbundwerkzeuge, mit denen Blechteile in mehreren Schritten in einem Werkzeug hergestellt werden. Die hohe Anzahl von Bauteilen macht die Konstruktion sehr aufwändig. Bislang müssen Konstrukteure die Modelle per Hand erzeugen; die Ermittlung der Herstellkosten erfolgt meist auf der Basis von Erfahrungswissen. Ingenieure des IPH haben nun gemeinsam mit Industriepartnern untersucht, wie sich der Aufwand durch eine automatisierte Angebotserstellung reduzieren lässt. Die Forschungsergebnisse zeigen: Bei der Konstruktion von Folgeverbundwerkzeugen könnten schätzungsweise 20% bis 30% der Zeit eingespart werden, bei der Arbeitsvorbereitung sogar gut 40%.

Gemeinsam mit dem Softwarehersteller ACATEC Software GmbH aus Gehrden, dem Ludwig Ingenieurbüro für Stanztechnologie aus Freiburg und der Paul Beier GmbH Werkzeug- und Maschinenbau & Co. KG aus Kassel haben die Ingenieure des IPH ein Verfahren entwickelt, das anhand von geometrischen Regeln automatisiert CAD-Modelle von Folgeverbundwerkzeugen generiert. Im Forschungsprojekt wurden zudem Modelle der Künstlichen Intelligenz erstellt. Auf Basis von Merkmalen aus den CAD-Modellen prognostizieren sie den Aufwand für die einzelnen Prozessschritte der Werkzeugerstellung. Ist bekannt, wie lange beispielsweise Konstruktion, Arbeitsvorbereitung und Montage dauern, so können die Werkzeugbauer mit wenigen Klicks die realistischen Herstellkosten ermitteln. Für die Abschätzung der Kosten nutzen die KI-Modelle bereits gefertigte, nachkalkulierte Werkzeuge. Je mehr Daten eingespeist werden, desto realistischer sind die Ergebnisse der Software. Neben der Konstruktion und Kalkulation unterstützt die Software auch die Erstellung von Angebotsunterlagen, Stücklisten, Arbeitsplänen und Einzelteilzeichnungen für die Fertigung.

Von den Erkenntnissen des Forschungsprojekts sollen nun Werkzeugbauer und produzierende Unternehmen mit integriertem Werkzeugbau profitieren. Die vier Projektpartner suchen derzeit interessierte Pilotanwender, die die Entwicklung in der Praxis testen möchten. Auf Anfrage kann der Prototyp der Software im IPH in Hannover besichtigt werden. Darüber hinaus soll die Software zur Marktreife weiterentwickelt werden. Diese Aufgabe übernimmt die Firma 14Tools GmbH (sprich: One four tools), die kürzlich in Freiburg gegründet wurde.

Als Schnittstelle zwischen Produktentwicklung und Serienproduktion hat der Werkzeugbau eine große Bedeutung für die deutsche Wirtschaft. Die Branche besteht größtenteils aus kleinen und mittelständischen Unternehmen. Da die Wahrscheinlichkeit einer Beauftragung nur bei durchschnittlich 5% liegt, werden die Angebote bislang meist manuell erstellt und die Preise anhand von Erfahrungswissen abgeschätzt. Ist der kalkulierte Endpreis zu hoch, verringert dies die Chancen des Werkzeugherstellers auf eine Beauftragung. Zu günstige Angebote hingegen führen mitunter dazu, dass er nicht kostendeckend fertigen kann. Viele Hersteller argumentieren, dass ihre Werkzeuge zu individuell seien, um eine standardisierte Kalkulation durchzuführen. Diese Befürchtung scheint jedoch unbegründet: Das Forschungsprojekt am IPH hat gezeigt, dass es werkzeugübergreifende Parallelen im Aufbau und bei den Funktionen der Werkzeuge gibt. Stanzen und Biegen beispielsweise sind Funktionen, die in den meisten Verbundwerkzeugen vorkommen.

Das Projekt „Automatisierte Kalkulation und Konstruktionsmodellerstellung im Wertschöpfungsprozess von Folgeverbundwerkzeugen“ startete zum 1. Juni 2010 und endete zum 31. August 2012.

Unternehmen, die die Software besichtigen oder als Pilotanwender testen möchten, können sich an Dr. Dirk Altmann vom IPH wenden (Kontakt: altmann@iph-hannover.de).