- Einführung in die Fördertechnik

- Unstetigförderer und Fördertechnik

- Umsetzung der Fördertechnik

- Stetigförderer als Teil der Fördertechnik

- Durchführung von Tragrollenprüfungen

Einführung in die Fördertechnik

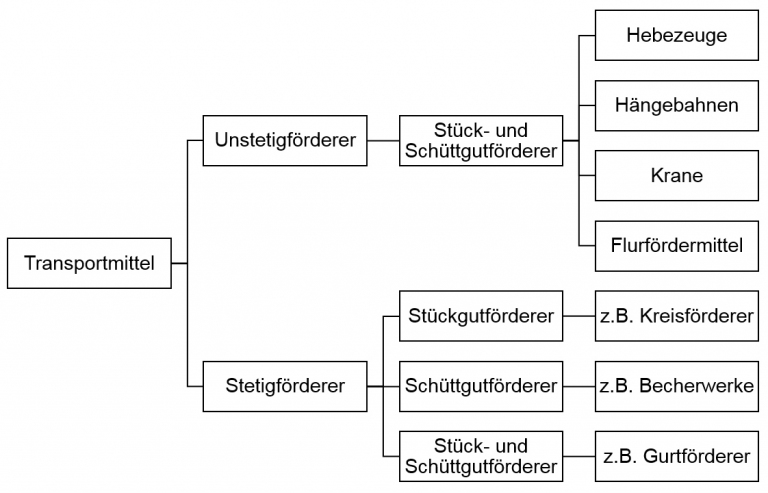

Fördertechnik ist ein Teilbereich des Maschinenbaus und befasst sich mit der Entwicklung, Planung und dem Bau von innenbetrieblichen Transportsystemen eines Unternehmens. Die Hauptaufgabe besteht in erster Linie darin, Fördergut effizient von der Aufgabe- zu der Abgabestelle zu befördern – effizient sowohl unter technologischen als auch unter ökonomischen Aspekten. Die Transportmittel werden dabei grundsätzlich in zwei große Gruppen gegliedert: Stetigförderer für kontinuierliche Arbeitsprozess und Unstetigförderer für diskontinuierliche Transportprozesse.

Unterteilung von innerbetrieblichen Transportmitteln (Quelle: ITA)

Der Transport wird dabei entweder durch Personen, bedienbare Technik oder automatisiert durch fahrerlose Transportsysteme (FTS) ausgeführt. Die Auslegung eines Transportmittels erfolgt nach mehreren Kriterien und ist wie folgt unterteilt:

| Transportbereich |

|

| Transportgut |

|

| Transportrichtung |

|

| Technisierungsgrad |

|

| Arbeitsprinzip |

|

| Beweglichkeit |

|

| Transportebene |

|

Unstetigförderer und Fördertechnik

Unstetigförderer zeichnen sich durch die hohe Flexibilität beim Transport des Förderguts aus und werden häufig manuell bedient. Sie werden in ortsfeste, schienengebundene oder schienenfreie Transportmittel eingeteilt. Zu den klassischen Vertretern zählen zum Beispiel die Flurförderzeuge. Diese werden häufig in Form von Gabelstaplern für den unregelmäßig anfallenden innenbetrieblichen Transport von Stück- aber auch Schüttgut eingesetzt.

Gabelstapler gehören zu der Gruppe der motorisch angetriebenen Flutförderfahrzeuge und verfügen über ein Hubgerüst. Ausgestattet mit einer Drei- oder Vierradbauweise, werden die Stapler entweder durch einen Verbrennungsmotor oder elektromotorisch mit Hilfe einer Batterie angetrieben. Sie werden überall dort eingesetzt, wo Fördertechnik mit einer vielseitigen Verwendbarkeit und Beweglichkeit bei relativ niedrigen Betriebskosten gefragt ist.

Eine Alternative zu den manuell bedienbaren Staplern stellen die fahrerlosen Transportsysteme (FTS) dar. Das System besteht aus einem Fahrzeug und einer Anlagensteuerung. Die Lenkung erfolgt entweder mechanisch, drahtlos oder durch eine Leitung:

| Mechanisch | Drahtlos | Leitungsnah |

|---|---|---|

|

|

|

|

FTS-Anlagen werden für einen automatisierten Betrieb genutzt, um eine einfache Erhöhung der Kapazitäten bei einer sicheren und wirtschaftlichen Fördertechnik zu erreichen. Ein einfacher Wirtschaftsvergleich zeigt, dass auf Grund der längeren Nutzungsdauer und des vergleichsweise geringen Personalaufwandes die fahrerlosen Transportsysteme eine echte Alternative zum Staplertransport darstellen.

Umsetzung der Fördertechnik

Als kompetenter Berater im Bereich Intralogistik entwickelt das Institut für Integrierte Produktion Hannover (IPH) zukunftsfähige und logistikeffiziente Konzepte für die Optimierung der Logistik und Fördertechnik, beispielsweise für neu zu errichtende Logistiklager. Hierfür wird zunächst eine Analyse sämtlicher Materialflüsse und eine Technologieanalyse im Bereich Fördertechnik durchgeführt. Daraufhin erfolgt die Strukturierung und Dimensionierung der logistischen Prozesse auf Basis der ermittelten Transportwege. Zuletzt erfolgt die Entwicklung einer Planung des Layouts inklusive der Bestimmung der am besten geeigneten Fördertechnik.

Stetigförderer als Teil der Fördertechnik

Stetigförderer erzeugen einen kontinuierlichen Transportgutstrom und arbeiten über einen längeren Zeitraum ununterbrochen. Diese Fördertechnik zeichnet sich durch eine hohe Betriebssicherheit, geringen Energiebedarf sowie eine einfache Bauweise aus. Sie werden im Allgemeinen in drei Hauptgruppen unterteilt:

- Bandförderer

- Gliederbandförderer

- Rutschen

Zu den am weitesten verbreiteten Vertretern der Stetigförderer zählen die Gurtförderanlagen. Sie gehören zu der Gruppe der Bandförderer und werden für den Transport von Stück- und Schüttgut eingesetzt. Dank der hohen Wirtschaftlichkeit und Zuverlässigkeit sind die Gurtförderer heute nahezu in allen Industriezweigen präsent, bei denen ein kontinuierlicher und hoher Förderstrom benötigt wird. Der Einsatz der Anlagen erfolgt in vielen Gebieten, wie zum Beispiel dem Bergbau, der Zementindustrie, der Chemie- und Nahrungsmittelindustrie sowie auf Lagerplätzen und Umschlaganlagen.

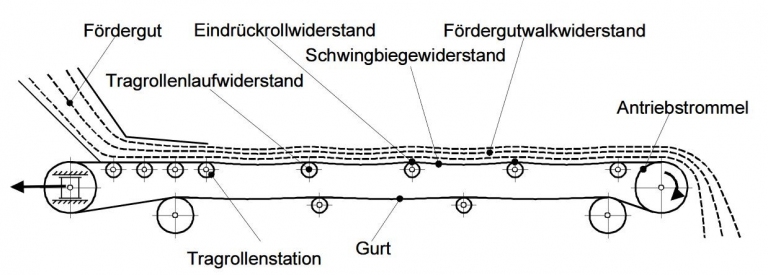

Der Aufbau einer Gurtförderanlage erfolgt in tragbarer, stationärer oder fahrbarer Ausführung mit einem endlos verbundenen Gurt, der über Trommeln geführt wird. Aufgeteilt in Ober- und Untertrum wird der gespannte Gurt von Tragrollen gestützt. Der Antrieb der Förderanlage erfolgt in der Regel über die Trommeln an den Umkehrpunkten.

Die Wirtschaftlichkeit eines Gurtförderers hängt von der Dimensionierung der Anlage ab. Für die Auslegung und Berechnung sind daher Kenntnisse der Volumen- und Massenströme sowie des Leistungsbedarfs erforderlich. Der Leistungsbedarf des Gurtförderers ist von den Bewegungswiderständen abhängig und ergibt sich als Produkt aus der Gesamtheit der Bewegungswiderstände und der Fördergeschwindigkeit. Die Bewegungswiderstände lassen sich nach DIN 22101 in vier Gruppen aufteilen:

- Hauptwiderstand

- Nebenwiderstand

- Steigungswiderstand

- Sonderwiderstände

Aufbau und Bewegungswiderstände eines Stetigförderers (Quelle: ITA)

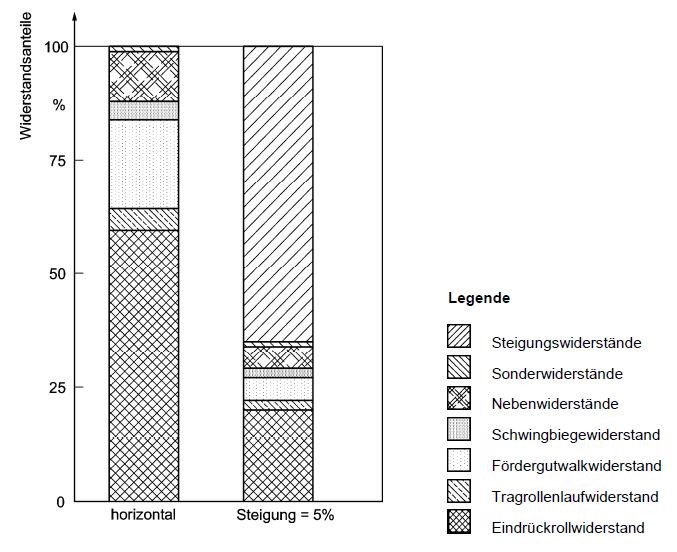

Die Berechnung der einzelnen Bewegungswiderstände erfolgt nach der DIN 22101. Damit die Fördertechnik präzise ausgelegt werden kann und die Investitions- und Betriebskosten gering bleiben, wird eine genaue Bestimmung des fiktiven Reibbeiwertes empfohlen, um eine Überdimensionierung zu vermeiden. Der fiktive Reibbeiwert wird über die Messung des Eindrückrollwiderstandes des Gurtes und des Laufwiderstandes der Tragrollen, sowie eine Schätzung der restlichen Anteile, ermittelt. In der folgenden Grafik ist der Anteil der beiden Widerstände am Gesamtbewegungswiderstand eines Gurtförderers dargestellt. Der Hauptwiderstand im Obertrum macht im Mittel etwa 70 % des Gesamtwiderstandes aus, im Untertrum sogar bis zu 90 %, bei einer Anlage ohne Steigungsstrecken.

Vergleich der Widerstandsanteile von zwei Gurtförderern gleicher Bauart und Länge bei unterschiedlicher Neigung (Quelle: DIN 22101)

Durchführung von Tragrollenprüfungen

Die Berechnung der beiden Widerstände ist von den Einsatzbedingungen abhängig, weshalb eine Messung am Prüfstand die zuverlässigste Methode darstellt. Sowohl der Laufwiderstand der Tragrolle als auch die Rundlauftoleranz, axiale Verschiebbarkeit und Wuchtgüte sind dabei entscheidende Kriterien für die Effizienz der gesamten Förderanlage und lassen sich messtechnisch erfassen. Das Institut für Integrierte Produktion Hannover (IPH) bietet deshalb eine Messung des Tragrollenlaufwiderstandes am institutseigenen Prüfstand an.

Sowohl Tragrollenhersteller als auch Tragrollenanwender können mit dieser unabhängigen Messung die produzierten beziehungsweise verwendeten Tragrollen auf Herz und Nieren prüfen. Dabei sind nicht nur Messungen nach der DIN 22112 möglich. Der Tragrollenprüfstand ermöglicht die individuelle Einstellung der Messparameter mit Auflasten bis zu 3kN und Drehgeschwindigkeiten bis 10 m/s. Dies ist immer dann wichtig, wenn nicht nur der theoretische Laufwiderstand nach DIN geprüft, sondern die Tragrollen den realistischen Praxisbedingungen ausgesetzt werden sollen. Die Messung der Gurtfestigkeit und des Eindrückrollwiderstands ist am Institut für Transport- und Automatisierungstechnik (ITA) der Leibniz Universität Hannover möglich.